- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Carbon Keramisk broms

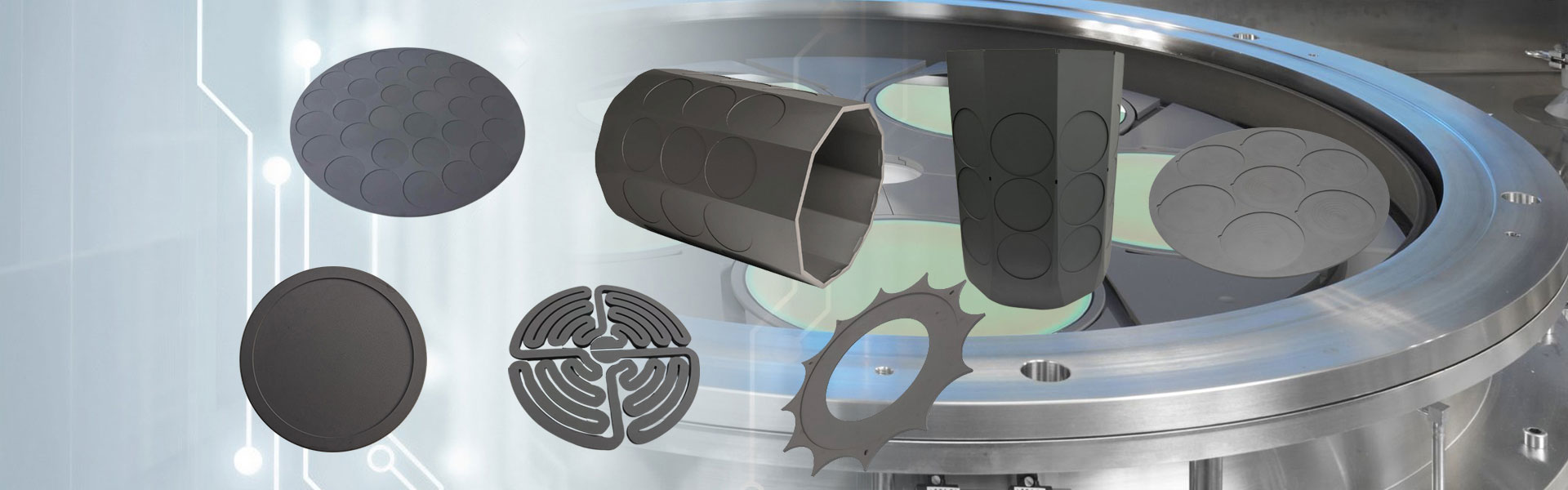

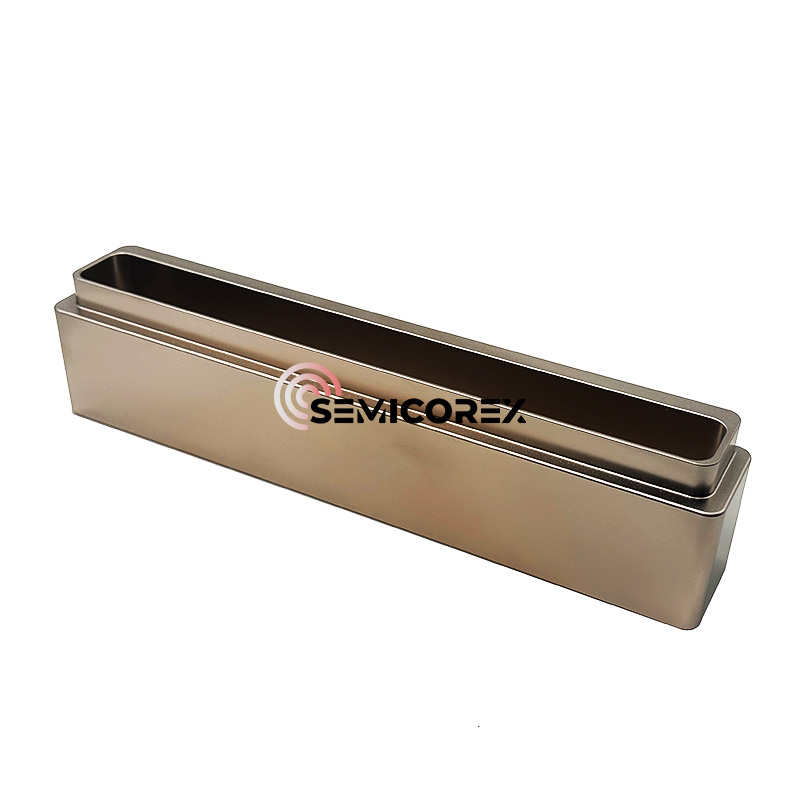

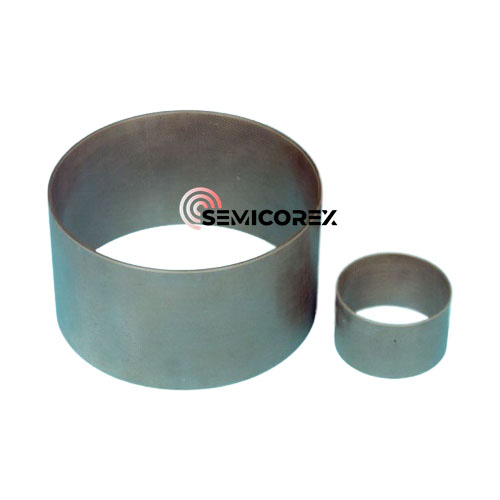

Semicorex Carbon Ceramic Brake är tillverkad av avancerade kolkeramiska kompositer, som är ett avancerat material som är mycket lämpligt för arbetsmiljön med hög temperatur. Semicorex levererar skräddarsydda produkter enligt applikationerna och kundernas krav.*

Skicka förfrågan

Till skillnad från den tunga vikten hos traditionella bromsskivor är den lätta egenskapen hos Semicorex kolkeramiska broms omedelbart uppenbar. Det är viktigt att förstå att varje 1 kg minskning av ofjädrad massa är jämförbar med en 10 kg minskning av bilens vikt. Kolkeramiska bromsskivor väger bara hälften så mycket som traditionella gjutjärnsskivor, och denna betydande minskning av ofjädrad massa förvandlar den enastående prestandan hos racerbilar i acceleration, bromsning och kurvtagning.

Under tävlingar utsätts bromssystem ständigt för "helvetiska" tester: frekventa tunga inbromsningar och långvarig friktionsvärme, det kan lätt leda till värmeblekning i traditionella bromsskivor, eller till och med bromsfel. Men högtemperaturbeständigheten hos kolkeramiska bromsar (kan fungera stabilt över 1000 ℃) tillåter dem att bibehålla stabil prestanda även på banans "rök och eld". När en racerbil kör in i ett hörn i hög hastighet, ger den kolkeramiska bromsen fortfarande linjär och kraftfull bromskraft vid 1000 ℃, vilket eliminerar oro för värmeavklingning och låter förare till fullo visa upp sina drivande färdigheter och förvandla varje kurva till sin personliga skyltfönster.

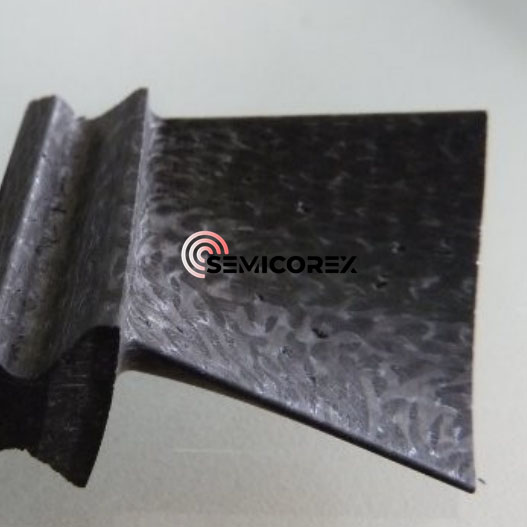

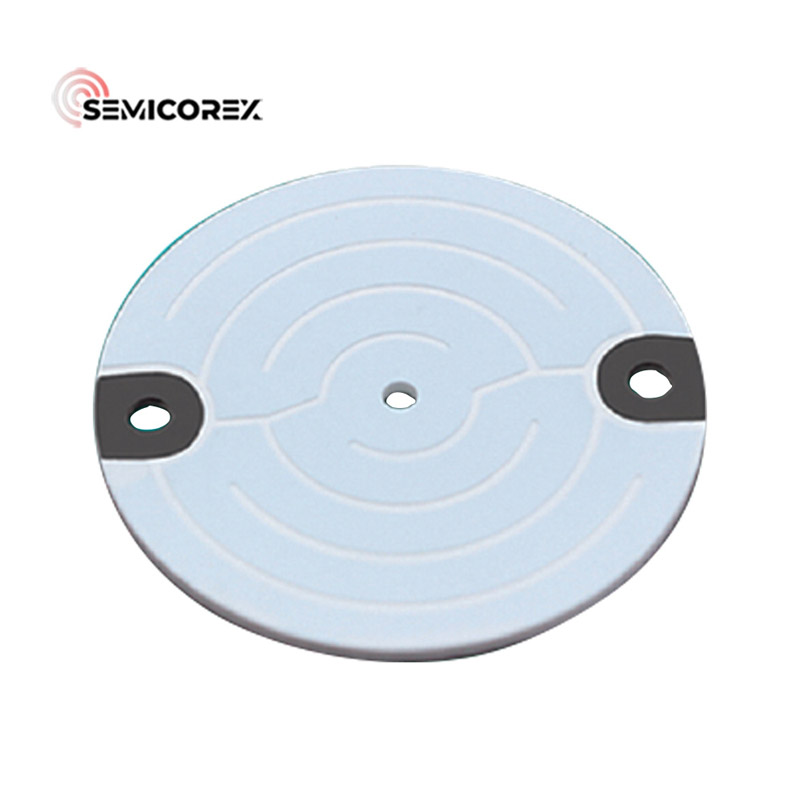

En nedskaladkolkeramisk bromsskivagörs genom en kombination av kemisk ånginfiltration och reaktiv smältinfiltrationsmetod. Bromsen med draghållfasthet på 106 MPa, tryckhållfasthet på 355 MPa, böjhållfasthet på 195 MPa, värmeledningsförmågan i vertikal och horisontell riktning är 41,1 och 38,8 W/(m·℃), dess värmeledningsförmåga och styrka har god balans. Testet och simuleringen rapporterar att den kolkeramiska bromsskivan har bra slitstyrka och värmebeständighet, friktionskoefficienten för de parade bromsbeläggen är stabil och uppfyller industristandardkraven för slitagenivå.

Här är fördelarna med kolkeramiska bromsar

1. Lättvikt: Det kolkeramiska materialet har en densitet på 1,7~2,3 g/cm³, vilket ger en viktminskning på upp till 60% jämfört med traditionella stålskivor;

2. Slitstark: Friktionskoefficienten kan nå över 0,65, med en maximal livslängd på 300 000-500 000 kilometer;

3. Korrosionsbeständig: Det icke-metalliska materialet rostar aldrig;

4. Inget termiskt förfall: Utmärkt termisk stabilitet, vilket garanterar större säkerhet;

5.Snabb respons: Snabb svarshastighet och utmärkt hanteringsprestanda.

Kemisk ånginfiltration (CVI), reaktiv smältinfiltration (RMI) och polymerinfiltrationspyrolys är för närvarande de viktigaste bearbetningsmetoderna för kol-keramiska kompositmaterial. Här introducerar vi en kombinationsprocess av CVI och RMI för att förberedakolkeramisk bromsskivamaterial.

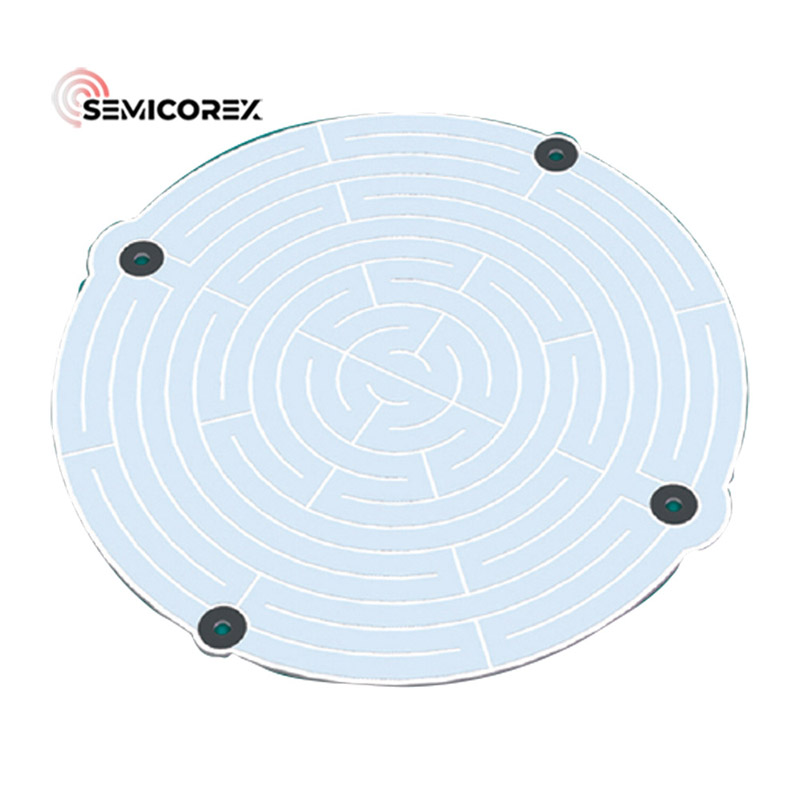

(1) Kolfibervävningsprocessen använder nålstansning och andra metoder för att väva och kombinera kolfibernät i olika riktningar för att bilda en förform.

(2) Kolanrikningsprocessen använder CVI för att avsätta kolhaltigt material i mellanrummen mellan kolfibrerna, vilket bildar ett relativt tätt kol/kolkompositmaterial med låg densitet.

(3) Bearbetningsprocessen använder traditionell utrustning för att bearbeta bromsskivans strukturdimensioner och värmeavledningsfenor, vilket säkerställer att dimensionerna uppfyller ritningskraven.

(4) Kiselinfiltrationsprocessen använder RMI, använd reaktionen av smält kisel med kolfasen för att generera en kiselkarbidfas, vilket slutligen erhåller en kolkeramisk bromsskiva.