- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Grafitrotor och axel

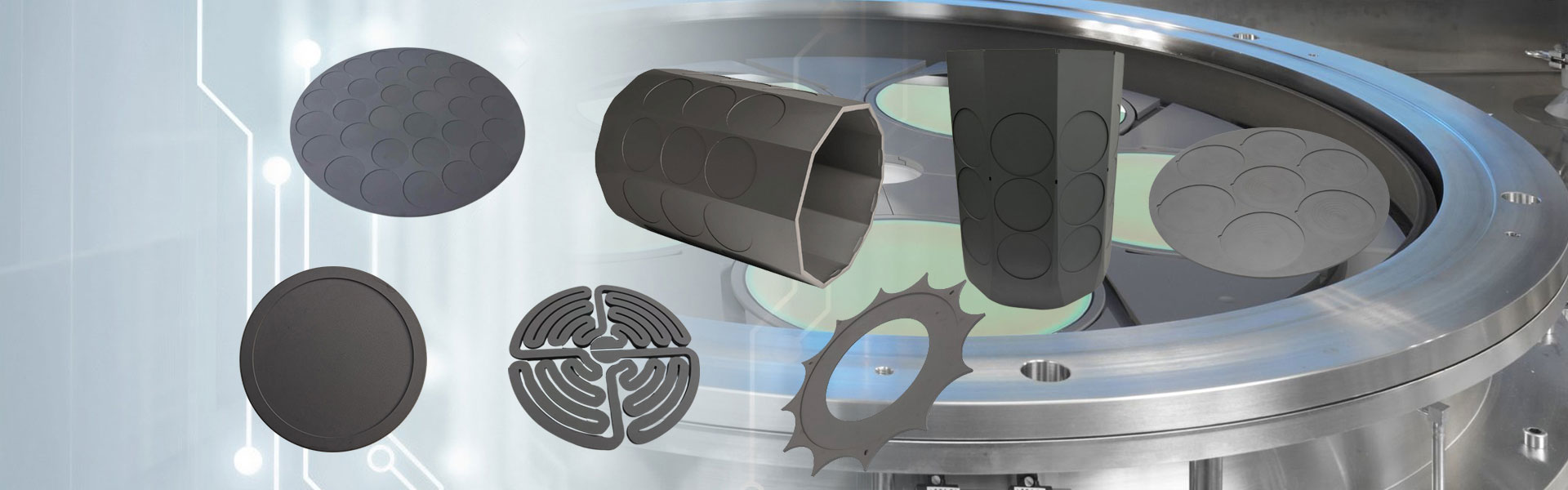

Semicorex grafitrotor- och axelaggregat är avgörande delar som oftast används för avgasning vid smältning av aluminium och aluminiumlegeringar.

Skicka förfrågan

Materialegenskaper

Genom att minska frekventa problem i samband med vätediffusion under smältning, gör grafitrotorns och axlarnas särskilda behandlingar och speciella materialegenskaper dem extremt framgångsrika när det gäller att bevara kvaliteten på aluminiumprodukter.

Bättre avgasningsresultat

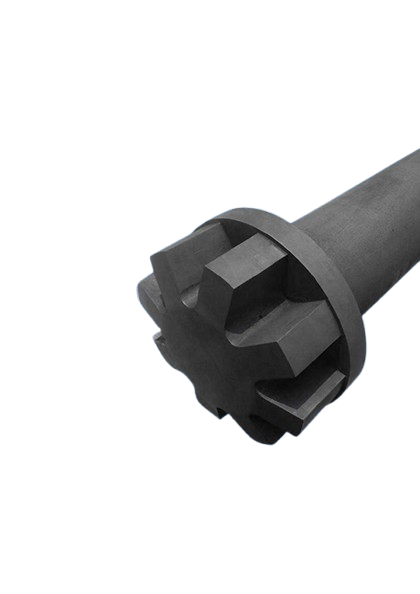

För att underlätta avgasningen är det viktigt att röra om det smälta aluminiumet och injicera inerta gaser under smältningsprocessen. Både intermittenta och kontinuerliga onlineavgasningstekniker kräver detta. Strukturella brister i aluminiumprodukter kan bero på närvaron av väte, som skapas av kemiska interaktioner med ånga. För att eliminera dessa väteinneslutningar och förbättra de färdiga gjutstyckenas kvalitet och strukturella integritet,grafitrotor- och axelenheter är viktiga.

Spolgasmotstånd

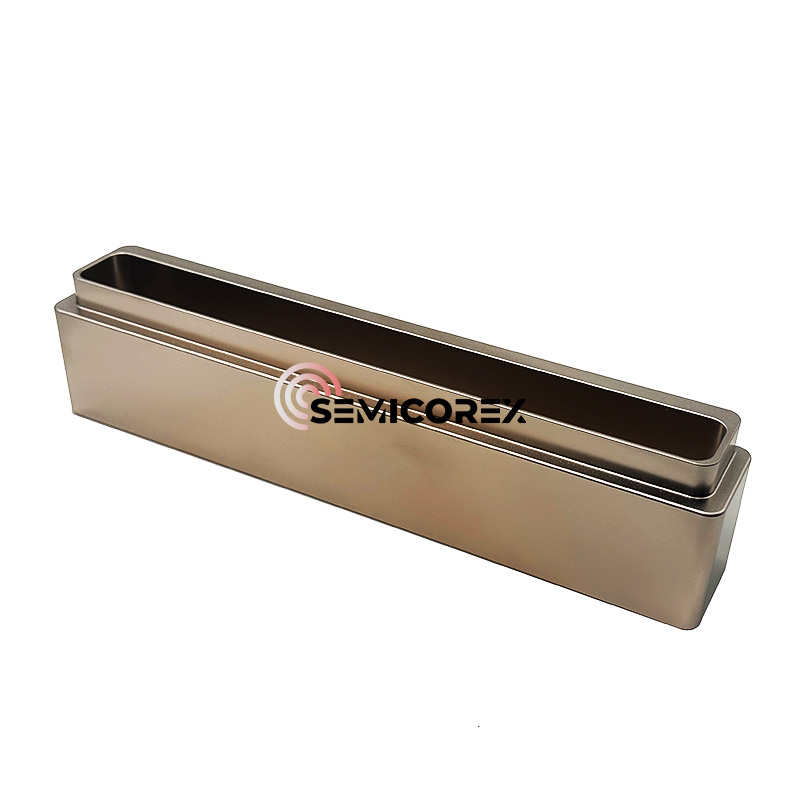

På grund av dess naturliga motståndskraft mot de många spolgaser som används i processen, inklusive argon, kväve och klor, är grafit ett perfekt material för gasinsprutningsrör, gasdistributionssystem och avgasningsrör. Detta motstånd gör grafitrotor- och axelaggregat lämpliga för sin avsedda användning genom att garantera deras livslängd och effektivitet under krävande driftsförhållanden.

Grafitens unika egenskaper

Specialgrafit, som är känt för sin anmärkningsvärda styrka, höga hårdhet och överlägsna värmebeständighet, används för att skapa grafitrotor- och axelaggregat. Dessutom har denna grafit låg porositet, vilket är avgörande för prestanda och livslängd i korrosiva och nötande miljöer. Dessa komponenters livslängd och pålitlighet ökas ytterligare av dess antinötnings- och anti-skurningsegenskaper.

Förbättrad effektivitet med CVD-beläggning

Chemical Vapor Deposition (CVD) beläggning används som en unik behandling för att ytterligare förbättra kapaciteten hos grafitrotor- och axelaggregat. För att täcka grafitmaterialets yta och fylla dess porer appliceras antioxidanter i nanoskala. CVD-beläggningen lägger till ett extra lager av skydd som förlänger livslängden på rotorn och axeln genom att kraftigt förbättra grafitens värmebeständighet, antioxidation och anti-skurningsegenskaper. För att säkerställa att sammansättningarna klarar kraven från smältningsinställningar vid hög temperatur, väljs beläggningsmaterialen baserat på deras antioxidations-, anti-korrosions-, anti-skurnings- och värmebeständighetsegenskaper.

Ansökningar

Ansökningar

Smältning av aluminium och aluminiumlegering

Dessa enheter används vanligtvis vid smältning av aluminium och dess legeringar eftersom de gör det lättare att röra om smält metall och injicera inerta gaser för att eliminera löst väte. Som ett resultat har kvaliteten på aluminiumgjutgods förbättrats avsevärt, med färre inre skavanker och bättre strukturella kvaliteter.

Behandlingar för gasspolning

Gasspolningsbehandlingar, som används för att förbättra kvaliteten på aluminiumsmältor, är beroende avgrafitrotor och axelenheter. Aggregaten kan utföra denna uppgift bra på grund av deras motståndskraft mot aggressiva spolgaser som argon, kväve och klor. Detta säkerställer att de gjutgods som produceras är av högsta kvalitet och saknar oönskade gasinneslutningar.

Beständighet mot oxidation och korrosion

Den ökade korrosions- och oxidationsbeständigheten som CVD-beläggningen erbjuder gör grafitrotor- och axelenheter lämpliga för användning i miljöer där kemisk beständighet är avgörande, utöver deras primära användning vid avgasning. Detta utökar deras användning utöver smältning av aluminium till att omfatta ytterligare korrosiva och högtemperaturapplikationer.