- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vilka är de tekniska svårigheterna med Sic Crystal Growth Furnace

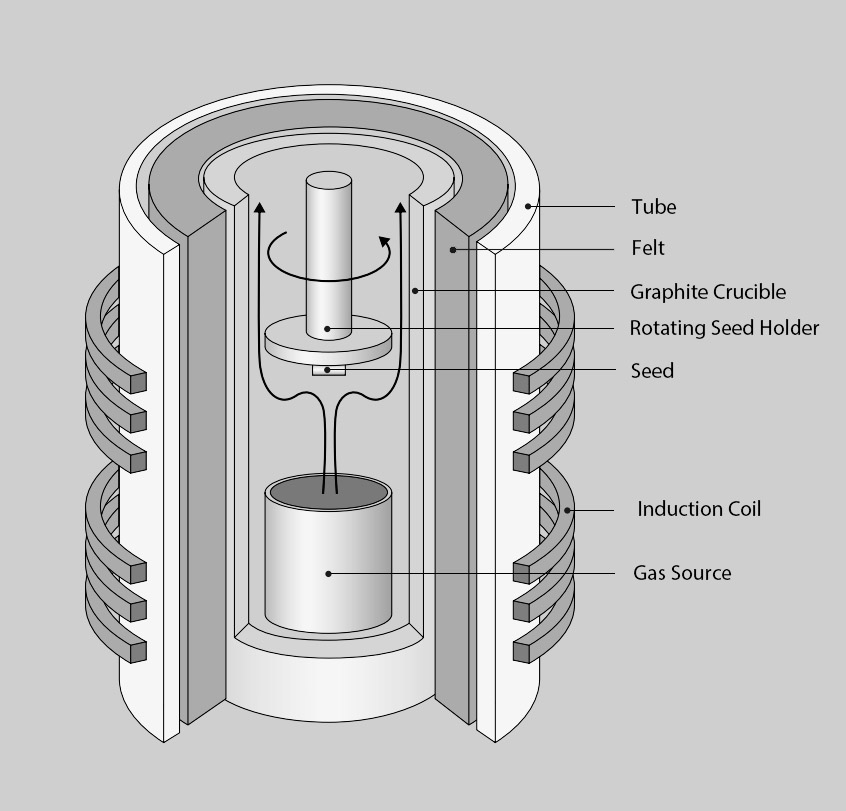

Crystal Growth Furnace är kärnutrustningen för tillväxt av kiselkarbidkristaller. Det liknar den traditionella kristallina kiselkvalitetens kristalltillväxtugn. Ugnsstrukturen är inte särskilt komplicerad. Det består huvudsakligen av ugnskroppen, värmesystemet, spolöverföringsmekanismen, vakuumförvärv och mätsystem, gasvägssystem, kylsystem, styrsystem etc. Termiska fält och processförhållanden bestämmer nyckelindikatorerna såsom kvalitet, storlek och ledningsförmåga hos SIC -kristallen.

Å ena sidan är temperaturen under tillväxten av kiselkarbidkristaller mycket hög och kan inte övervakas, så de viktigaste svårigheterna ligger i själva processen. De viktigaste svårigheterna är följande:

(1) Svårigheter i termisk fältkontroll: Övervakningen av den stängda högtemperaturkammaren är svår och okontrollerbar. Till skillnad från traditionell kiselbaserad lösningsbaserad direkt-pull kristalltillväxtutrustning, som har en hög grad av automatisering och kristalltillväxtprocessen kan observeras, kontrolleras och justeras, kiselkarbidkristaller växer i ett stängt utrymme i en hög temperaturmiljö över 2 000 ° C, och tillväxttemperaturen måste exakt kontrolleras under produktionen, vilket gör temperaturkontrollen svår;

(2) Svårigheter i kristallformkontroll: defekter som mikropipor, polymorfa inneslutningar och dislokationer är benägna att inträffa under tillväxtprocessen, och de påverkar och utvecklas med varandra. Mikropipor (MPS) är genom-typfel som sträcker sig från några mikron till tiotals mikron i storlek och är mördarefel för enheter. Kiselkarbid Enkelkristaller inkluderar mer än 200 olika kristallformer, men endast ett fåtal kristallstrukturer (4 timmar) är halvledarmaterial som krävs för produktion. Kristallformtransformation är benägen att inträffa under tillväxt, vilket resulterar i polymorfa inkluderingsdefekter. Därför är det nödvändigt att exakt kontrollera parametrar såsom kiselkolkolförhållandet, tillväxttemperaturgradient, kristalltillväxthastighet och luftflödestryck. Dessutom finns det en temperaturgradient i det termiska fältet av kiselkarbid tillväxt av en kristall, vilket leder till nativ inre stress och de resulterande dislokationerna (basal plan dislokation BPD, skruvdislokation TSD, kantdislokation TED) under kristalltillväxt, vilket påverkar kvaliteten och prestandan för efterföljande epitaxy och inten.

(3) Svårigheter i dopningskontroll: Införandet av yttre föroreningar måste kontrolleras strikt för att erhålla en ledande kristall med riktad dopad struktur.

(4) Långsam tillväxttakt: Tillväxttakten för kiselkarbid är mycket långsam. Konventionella kiselmaterial behöver bara 3 dagar för att växa till en kristallstång, medan kiselkarbidkristallstavar behöver 7 dagar. Detta leder till naturligt lägre kiselkarbidproduktionseffektivitet och mycket begränsad produktion.

Å andra sidan är parametrarna som krävs för kiselkarbid -epitaxial tillväxt extremt hög, inklusive lufttätheten i utrustningen, stabiliteten i gastrycket i reaktionskammaren, den exakta kontrollen av gasintroduktionstiden, noggrannheten för gasförhållandet och den strikta hanteringen av avsättningsemperaturen. I synnerhet, med förbättringen av enhetens spänningsgradering, har svårigheten att kontrollera kärnparametrarna för den epitaxiala skivan ökat avsevärt. Dessutom, när tjockleken på det epitaxiella skiktet ökar, hur man kontrollerar enhetens enhetlighet och minskar defektdensiteten samtidigt som tjockleken har blivit en annan stor utmaning. I det elektrifierade styrsystemet är det nödvändigt att integrera sensorer och ställdon med hög precision för att säkerställa att olika parametrar kan kontrolleras exakt och stabilt. Samtidigt är optimeringen av kontrollalgoritmen också avgörande. Den måste kunna justera kontrollstrategin i realtid enligt återkopplingssignalen för att anpassa sig till olika förändringar i kiselkarbidens epitaxial tillväxtprocess.

Semicorex erbjuder anpassad hög renhetkeramiskochgrafitKomponenter i SIC -kristalltillväxt. Om du har några förfrågningar eller behöver ytterligare information, tveka inte att komma i kontakt med oss.

Kontakta telefon # +86-13567891907

E -post: sales@semicorex.com