- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

En kort historia av kiselkarbid och tillämpningar av kiselkarbidbeläggningar

2024-06-03

1. Utveckling av SiC

År 1893 designade Edward Goodrich Acheson, upptäckaren av SiC, en motståndsugn med kolmaterial – känd som Acheson-ugnen – för att påbörja den industriella produktionen av kiselkarbid genom att elektriskt värma en blandning av kvarts och kol. Han lämnade därefter in ett patent på denna uppfinning.

Från början till mitten av 1900-talet, på grund av sin exceptionella hårdhet och slitstyrka, användes kiselkarbid främst som slipmedel i slip- och skärverktyg.

Under 1950- och 1960-talen, med tillkomsten avkemisk ångavsättning (CVD) teknologi, gjorde forskare som Rustum Roy vid Bell Labs i USA banbrytande forskning om CVD SiC-teknologi. De utvecklade SiC-ångavsättningsprocesser och genomförde preliminära undersökningar av dess egenskaper och tillämpningar, och uppnådde den första deponeringen avSiC-beläggningar på grafitytor. Detta arbete lade en avgörande grund för CVD-beredningen av SiC-beläggningsmaterial.

1963 grundade Bell Labs-forskarna Howard Wachtel och Joseph Wells CVD Incorporated, med fokus på utvecklingen av kemisk ångavsättningsteknik för SiC och andra keramiska beläggningsmaterial. 1974 uppnådde de den första industriella produktionen avkiselkarbidbelagda grafitprodukter. Denna milstolpe markerade betydande framsteg inom tekniken för kiselkarbidbeläggningar på grafitytor, vilket banade väg för deras utbredda tillämpning inom områden som halvledare, optik och flyg.

På 1970-talet ansökte först forskare vid Union Carbide Corporation (nu ett helägt dotterbolag till Dow Chemical)kiselkarbidbelagda grafitbaseri den epitaxiella tillväxten av halvledarmaterial såsom galliumnitrid (GaN). Denna teknik var avgörande för att tillverka högpresterandeGaN-baserade lysdioder(ljusemitterande dioder) och lasrar, som lägger grunden för efterföljandekiselkarbid epitaxiteknikoch att bli en betydande milstolpe i tillämpningen av kiselkarbidmaterial inom halvledarområdet.

Från 1980-talet till början av 2000-talet utökade framsteg inom tillverkningsteknik de industriella och kommersiella tillämpningarna av kiselkarbidbeläggningar från flyg- till bilindustrin, kraftelektronik, halvledarutrustning och olika industriella komponenter som korrosionsskyddsbeläggningar.

Från det tidiga 2000-talet till idag har utvecklingen av termisk sprutning, PVD och nanoteknik introducerat nya beläggningsmetoder. Forskare började utforska och utveckla kiselkarbidbeläggningar i nanoskala för att ytterligare förbättra materialets prestanda.

Sammanfattningsvis beredningstekniken förCVD kiselkarbidbeläggningarhar övergått från laboratorieforskning till industriella tillämpningar under de senaste decennierna, och uppnått kontinuerliga framsteg och genombrott.

2. SiC-kristallstruktur och tillämpningsområden

Kiselkarbid har över 200 polytyper, främst kategoriserade i tre huvudgrupper baserat på staplingsarrangemanget av kol- och kiselatomer: kubisk (3C), hexagonal (H) och rhombohedral ®. Vanliga exempel inkluderar 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC och 15R-SiC. Dessa kan grovt delas in i två huvudtyper:

Figur 1: Kristallstruktur av kiselkarbid

α-SiC:Detta är den högtemperaturstabila strukturen och den ursprungliga strukturtypen som finns i naturen.

β-SiC:Detta är den lågtemperaturstabila strukturen, som kan bildas genom att reagera kisel och kol vid cirka 1450°C. β-SiC kan omvandlas till α-SiC vid temperaturer mellan 2100-2400°C.

Olika SiC-polytyper har olika användningsområden. Till exempel är 4H-SiC i α-SiC lämplig för tillverkning av högeffektsenheter, medan 6H-SiC är den mest stabila typen och används i optoelektroniska enheter. β-SiC, förutom att användas i RF-enheter, är också viktigt som en tunn film och beläggningsmaterial i hög temperatur, hög slitage och mycket korrosiva miljöer, vilket ger skyddande funktioner. β-SiC har flera fördelar jämfört med α-SiC:

(1)Dess värmeledningsförmåga sträcker sig mellan 120-200 W/m·K, betydligt högre än α-SiC:s 100-140 W/m·K.

(2) β-SiC uppvisar högre hårdhet och slitstyrka.

(3) När det gäller korrosionsbeständighet, medan α-SiC fungerar bra i icke-oxiderande och svagt sura miljöer, förblir β-SiC stabil under mer aggressiva oxiderande och starkt alkaliska förhållanden, vilket visar sin överlägsna korrosionsbeständighet över ett bredare spektrum av kemiska miljöer .

Dessutom överensstämmer β-SiC:s värmeutvidgningskoefficient nära den för grafit, vilket gör det till det föredragna materialet för ytbeläggningar på grafitbaser i waferepitaxiutrustning på grund av dessa kombinerade egenskaper.

3. SiC-beläggningar och beredningsmetoder

(1) SiC-beläggningar

SiC-beläggningar är tunna filmer bildade av β-SiC, applicerade på substratytor genom olika beläggnings- eller avsättningsprocesser. Dessa beläggningar används vanligtvis för att förbättra hårdhet, slitstyrka, korrosionsbeständighet, oxidationsbeständighet och prestanda vid hög temperatur. Kiselkarbidbeläggningar har breda tillämpningar över olika substrat som keramik, metaller, glas och plaster och används i stor utsträckning inom flyg-, biltillverkning, elektronik och andra områden.

Figur 2: Tvärsnittsmikrostruktur av SiC-beläggning på grafityta

(2) Beredningsmetoder

De huvudsakliga metoderna för att framställa SiC-beläggningar inkluderar kemisk ångavsättning (CVD), fysisk ångavsättning (PVD), spruttekniker, elektrokemisk beläggning och sintring av slurrybeläggning.

Kemisk ångdeposition (CVD):

CVD är en av de mest använda metoderna för framställning av kiselkarbidbeläggningar. Under CVD-processen införs kisel- och kolinnehållande prekursorgaser i en reaktionskammare, där de sönderdelas vid höga temperaturer för att producera kisel och kolatomer. Dessa atomer adsorberar på substratytan och reagerar för att bilda kiselkarbidbeläggningen. Genom att kontrollera viktiga processparametrar som gasflödeshastighet, deponeringstemperatur, deponeringstryck och tid, kan tjockleken, stökiometrin, kornstorleken, kristallstrukturen och orienteringen av beläggningen skräddarsys exakt för att möta specifika applikationskrav. En annan fördel med denna metod är dess lämplighet för beläggning av stora och komplexa substrat med god vidhäftnings- och fyllningsförmåga. Prekursorerna och biprodukterna som används i CVD-processen är dock ofta brandfarliga och frätande, vilket gör produktionen farlig. Dessutom är råvaruanvändningsgraden relativt låg och beredningskostnaderna är höga.

Fysisk ångdeposition (PVD):

PVD innebär att man använder fysikaliska metoder som termisk förångning eller magnetronförstoftning under högvakuum för att förånga kiselkarbidmaterial med hög renhet och kondensera dem på substratytan, vilket bildar en tunn film. Denna metod möjliggör exakt kontroll över beläggningens tjocklek och sammansättning, vilket ger täta kiselkarbidbeläggningar som är lämpliga för högprecisionstillämpningar såsom skärverktygsbeläggningar, keramiska beläggningar, optiska beläggningar och termiska barriärbeläggningar. Det är dock en utmaning att uppnå enhetlig täckning på komplexa komponenter, särskilt i urtag eller skuggade områden. Dessutom kan vidhäftningen mellan beläggningen och substratet vara otillräcklig. PVD-utrustning är kostsam på grund av behovet av dyra högvakuumsystem och precisionskontrollutrustning. Dessutom är deponeringshastigheten långsam, vilket resulterar i låg produktionseffektivitet, vilket gör den olämplig för storskalig industriell produktion.

Sprayteknik:

Detta innebär att man sprutar flytande material på substratytan och härdar dem vid specifika temperaturer för att bilda en beläggning. Metoden är enkel och kostnadseffektiv, men de resulterande beläggningarna uppvisar vanligtvis svag vidhäftning till substratet, sämre enhetlighet, tunnare beläggningar och lägre oxidationsbeständighet, vilket ofta kräver kompletterande metoder för att förbättra prestandan.

Elektrokemisk avsättning:

Denna teknik använder elektrokemiska reaktioner för att avsätta kiselkarbid från en lösning på substratytan. Genom att kontrollera elektrodpotentialen och sammansättningen av prekursorlösningen kan enhetlig beläggningstillväxt uppnås. Kiselkarbidbeläggningar framställda med denna metod är tillämpbara inom specifika områden som kemiska/biologiska sensorer, solcellsapparater, elektrodmaterial för litiumjonbatterier och korrosionsbeständiga beläggningar.

Slambeläggning och sintring:

Denna metod innebär att beläggningsmaterialet blandas med bindemedel för att skapa en slurry, som appliceras likformigt på substratytan. Efter torkning sintras det belagda arbetsstycket vid höga temperaturer i en inert atmosfär för att bilda den önskade beläggningen. Dess fördelar inkluderar enkel och enkel användning och kontrollerbar beläggningstjocklek, men bindningsstyrkan mellan beläggningen och substratet är ofta svagare. Beläggningarna har också dålig värmechockbeständighet, lägre enhetlighet och inkonsekventa processer, vilket gör dem olämpliga för massproduktion.

Sammantaget kräver valet av lämplig beredningsmetod för kiselkarbidbeläggning en omfattande övervägande av prestandakrav, substrategenskaper och kostnader baserat på applikationsscenariot.

4. SiC-belagda grafitsusceptorer

SiC-belagda grafitsusceptorer är avgörande förMetal Organic Chemical Vapor Deposition (MOCVD) processer, en teknik som ofta används för att framställa tunna filmer och beläggningar inom halvledare, optoelektronik och andra materialvetenskaper.

Figur 3

5. Funktioner hos SiC-belagda grafitsubstrat i MOCVD-utrustning

SiC-belagda grafitsubstrat är avgörande i MOCVD-processer (Metal Organic Chemical Vapor Deposition), en teknik som ofta används för att framställa tunna filmer och beläggningar inom halvledare, optoelektronik och annan materialvetenskap.

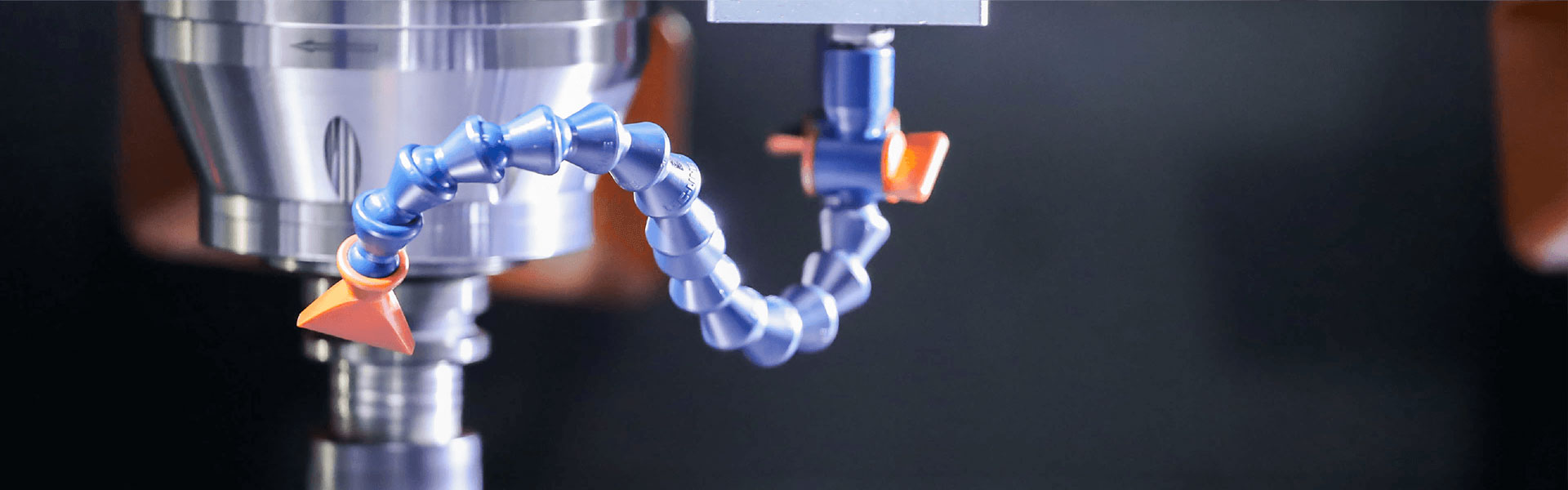

Figur 4: Semicorex CVD-utrustning

Stödjande operatör:I MOCVD kan halvledarmaterial växa lager för lager på wafersubstratets yta och bilda tunna filmer med specifika egenskaper och strukturer.Den SiC-belagda grafitbärarenfungerar som en stödjande bärare, vilket ger en robust och stabil plattform förepitaxiav tunna halvledarfilmer. Den utmärkta termiska stabiliteten och kemiska trögheten hos SiC-beläggningen upprätthåller substratets stabilitet i högtemperaturmiljöer, vilket minskar reaktioner med korrosiva gaser och säkerställer den höga renheten och konsekventa egenskaperna och strukturerna hos de odlade halvledarfilmerna. Exempel inkluderar SiC-belagda grafitsubstrat för GaN epitaxiell tillväxt i MOCVD-utrustning, SiC-belagda grafitsubstrat för enkristall kiselepitaxial tillväxt (platta substrat, runda substrat, tredimensionella substrat) och SiC-belagda grafitsubstrat förSiC epitaxiell tillväxt.

Termisk stabilitet och oxidationsbeständighet:MOCVD-processen kan involvera högtemperaturreaktioner och oxiderande gaser. SiC-beläggningen ger ytterligare termisk stabilitet och oxidationsskydd för grafitsubstratet, vilket förhindrar fel eller oxidation i högtemperaturmiljöer. Detta är avgörande för att kontrollera och bibehålla konsistensen av tunnfilmstillväxt.

Kontroll av materialgränssnitt och ytegenskaper:SiC-beläggningen kan påverka interaktioner mellan filmen och substratet, påverka tillväxtlägen, gittermatchning och gränssnittskvalitet. Genom att justera egenskaperna hos SiC-beläggningen kan mer exakt materialtillväxt och gränssnittskontroll uppnås, vilket förbättrar prestandan hosepitaxiella filmer.

Minska föroreningar:Den höga renheten hos SiC-beläggningar kan minimera föroreningar från grafitsubstrat, vilket säkerställer attodlade epitaxiella filmerhar den höga renheten som krävs. Detta är avgörande för prestanda och tillförlitlighet hos halvledarenheter.

Figur 5: SemicorexSiC-belagd grafitreceptorsom Wafer Carrier i Epitaxi

Sammanfattningsvis,SiC-belagda grafitsubstratge bättre basstöd, termisk stabilitet och gränssnittskontroll i MOCVD-processer, vilket främjar tillväxt och förberedelse av högkvalitativaepitaxiella filmer.

6. Slutsats och Outlook

För närvarande är forskningsinstitutioner i Kina dedikerade till att förbättra produktionsprocesserna förkiselkarbidbelagda grafitsusceptorer, förbättrar beläggningens renhet och enhetlighet, och ökar kvaliteten och livslängden för SiC-beläggningar samtidigt som produktionskostnaderna sänks. Samtidigt undersöker de sätt att uppnå intelligenta tillverkningsprocesser för kiselkarbidbelagda grafitsubstrat för att förbättra produktionseffektiviteten och produktkvaliteten. Industrin ökar investeringarna i industrialiseringen avkiselkarbidbelagda grafitsubstrat, förbättra produktionsskala och produktkvalitet för att möta marknadens krav. Nyligen har forskningsinstitutioner och industrier aktivt utforskat nya beläggningstekniker, såsom tillämpningen avTaC-beläggningar på grafitsusceptorer, för att förbättra värmeledningsförmågan och korrosionsbeständigheten.**

Semicorex erbjuder högkvalitativa komponenter för CVD SiC-belagda material. Om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakta telefonnummer +86-13567891907

E-post: sales@semicorex.com