- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Varför välja trycklös sintring för SiC-keramisk beredning?

2024-09-06

Kiselkarbid (SiC) keramik, kända för sin höga hårdhet, höga hållfasthet, höga temperaturbeständighet och korrosionsbeständighet, hittar omfattande tillämpningar inom flyg-, petrokemiska och integrerade kretsindustrier. Med tanke på att de flesta SiC-produkter är produkter med högt mervärde, är marknadspotentialen betydande, som får stor uppmärksamhet från olika länder och blir en samlingspunkt för materialvetenskaplig forskning. Den ultrahöga syntestemperaturen och svårigheten att uppnå tät sintring av SiC-keramer har emellertid begränsat deras utveckling. Sintringsprocessen är avgörande för SiC-keramik.

Hur jämför sintringsmetoder: Reaktionssintring kontra trycklös sintring?

SiC, som en förening med starka kovalenta bindningar, uppvisar låga diffusionshastigheter under sintring på grund av dess strukturella egenskaper som ger hög hårdhet, hög hållfasthet, hög smältpunkt och korrosionsbeständighet. Detta kräver användning av sintringstillsatser och externt tryck för att uppnå förtätning. För närvarande har både reaktionssintring och trycklös sintring av SiC sett betydande framsteg inom forskning och industriell tillämpning.

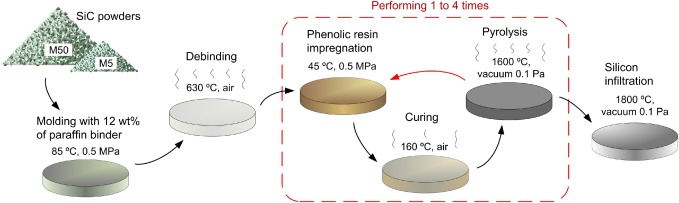

Reaktionssintringsprocessen förSiC keramikär en sintringsteknik i nästan nätform, kännetecknad av minimal krympning och storleksförändringar under sintring. Det erbjuder fördelar som låga sintringstemperaturer, täta produktstrukturer och låga produktionskostnader, vilket gör den lämplig för framställning av stora, komplexa SiC-keramiska produkter. Processen har emellertid nackdelar, inklusive en komplicerad inledande beredning av den gröna kroppen och potentiell kontaminering från biprodukter. Dessutom, drifttemperaturområdet för reaktionssintradeSiC keramikbegränsas av det fria Si-innehållet; över 1400°C minskar materialets hållfasthet snabbt på grund av smältningen av fritt Si.

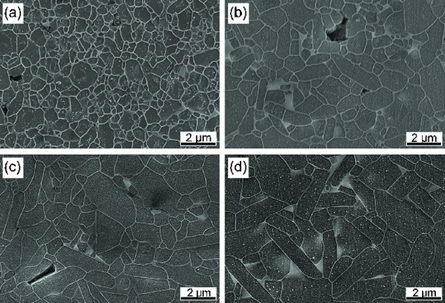

Typiska mikrostrukturer av SiC -keramik sintrade vid olika temperaturer

Trycklös sintringsteknik för SiC är väletablerad, med fördelar inklusive möjligheten att använda olika formningsprocesser, övervinna begränsningar för produktens form och storlek och uppnå hög hållfasthet och seghet med lämpliga tillsatser. Dessutom är trycklös sintring enkel och lämplig för massproduktion av keramiska komponenter i olika former. Det är dock dyrare än reaktionssintrad SiC på grund av den högre kostnaden för det använda SiC-pulvret.

Trycklös sintring inkluderar huvudsakligen fastfas- och vätskefas sintring. Jämfört med fastfasen trycklös sintrad SIC uppvisar reaktions-sIC SIC dålig hög temperaturprestanda, särskilt som böjhållfastheten hosSiC keramiksjunker kraftigt över 1400°C, och de har dålig motståndskraft mot starka syror och baser. Omvänt, trycklös fastfassintradSiC keramikvisa överlägsna mekaniska egenskaper vid höga temperaturer och bättre korrosionsbeständighet i starka syror och baser.

Teknik för tillverkning av reaktionsbunden SiC

Vilken är forskningsutvecklingen inom trycklös sintringsteknik?

Solid-phase sintring: Solid-phase sintring avSiC keramikinvolverar höga temperaturer men resulterar i stabila fysikaliska och kemiska egenskaper, särskilt bibehållande av hållfasthet vid höga temperaturer, vilket ger unikt appliceringsvärde. Genom att tillsätta bor (B) och kol © till SiC, upptar bor SiC-korngränserna, och delvis ersätter kol i SiC för att bilda en fast lösning, medan kol reagerar med SiO2 på ytan och förorening Si i SiC. Dessa reaktioner minskar korngränsenergin och ökar ytenergin, vilket ökar drivkraften för sintring och främjar förtätning. Sedan 1990-talet har användning av B och C som tillsatser för trycklös sintring av SiC använts i stor utsträckning inom olika industriområden. Den största fördelen är frånvaron av en andra fas eller glasartad fas vid korngränserna, vilket resulterar i rena korngränser och utmärkt prestanda vid hög temperatur, stabil upp till 1600°C. Nackdelen är att fullständig förtätning inte uppnås, med vissa slutna porer vid kornens hörn, och höga temperaturer kan leda till korntillväxt.

Sintring i vätskefas: Vid sintring i vätskefas tillsätts sintringshjälpmedel vanligtvis i små procentsatser, och den resulterande intergranulära fasen kan behålla avsevärda oxider efter sintringen. Följaktligen tenderar sintrad SiC i vätskefas att spricka längs korngränserna, vilket ger hög hållfasthet och brottseghet. Jämfört med sintring i fast fas, sänker den flytande fasen som bildas under sintring effektivt sintringstemperaturen. Al2O3-Y2O3-systemet var ett av de tidigaste och mest attraktiva systemen som studerats för vätskefassintring avSiC keramik. Detta system möjliggör förtätning vid relativt låga temperaturer. Till exempel, inbäddning av prover i en pulverbädd som innehåller Al2O3, Y2O3 och MgO underlättar vätskefasbildning genom reaktioner mellan MgO och yt-SiO2 på SiC-partiklar, vilket främjar förtätning genom partikelomlagring och smältåterfällning. Dessutom resulterar Al2O3, Y2O3 och CaO som används som tillsatser för trycklös sintring av SiC i att Al5Y3O12-faser bildas i materialet; med ökande CaO-halt uppstår CaY2O4-oxidfaser som bildar snabba penetrationsvägar vid korngränserna och förbättrar materialets sintringsförmåga.

![]()

Hur förbättrar tillsatser trycklös sintring avSiC Keramik?

Tillsatser kan öka förtätningen av trycklöst sintradSiC keramiksänker sintringstemperaturen, ändrar mikrostrukturen och förbättrar de mekaniska egenskaperna. Forskning om additivsystem har utvecklats från enkomponent- till flerkomponentsystem, där varje komponent spelar en unik roll för att förbättraSiC keramikprestanda. Emellertid har introduktion av tillsatser också nackdelar, såsom reaktioner mellan tillsatser och SIC som producerar gasformiga biprodukter som Al2O och CO, vilket ökar den materiella porositeten. Att minska porositeten och mildra viktminskningseffekterna av tillsatser kommer att vara viktiga forskningsområden för framtida vätskefas sintring avSiC keramik.**

Vi på Semicorex är specialiserade påSiC Keramikoch andra keramiska material som används i halvledartillverkning, om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com