- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Single Crystal Substrate Processing

2024-10-18

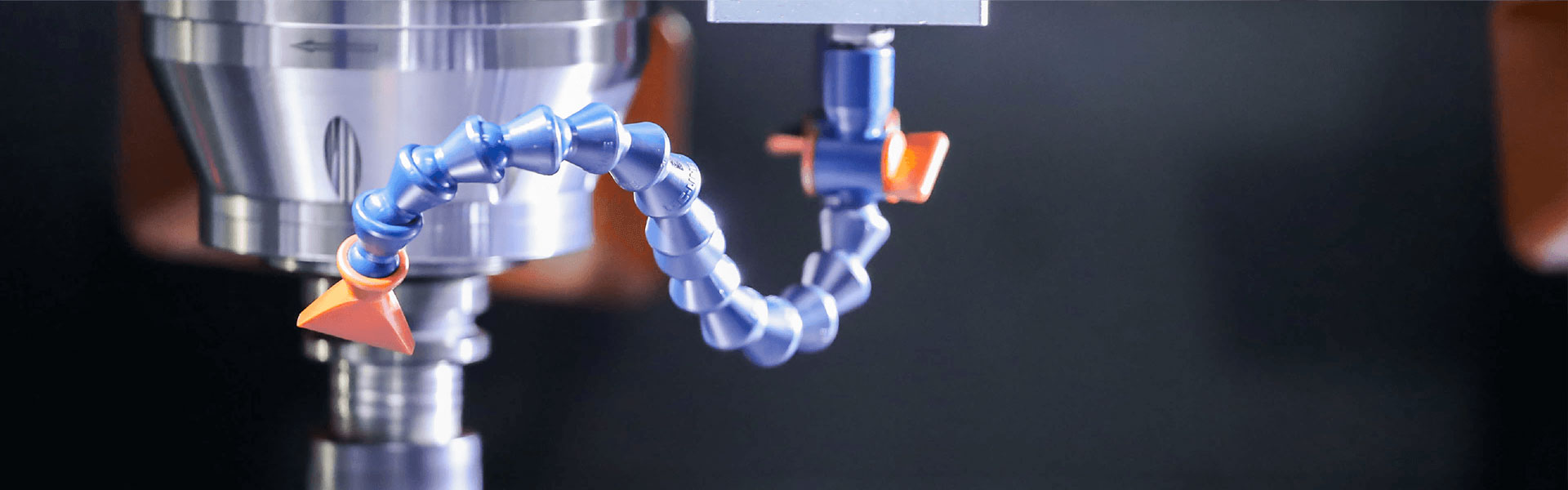

Silicon Carbide (SiC) enkristallertillverkas i första hand med hjälp av sublimeringsmetoden. Efter att ha tagit bort kristallen från degeln krävs flera intrikata bearbetningssteg för att skapa användbara wafers. Det första steget är att bestämma kristallorienteringen av SiC-boulen. Efter detta genomgår bollen ytterdiameterslipning för att uppnå en cylindrisk form. För SiC-skivor av n-typ, som vanligtvis används i kraftenheter, är både de övre och nedre ytorna av den cylindriska kristallen typiskt bearbetade för att skapa ett plan i en 4° vinkel i förhållande till {0001}-ytan.

Därefter fortsätter bearbetningen med riktad kant- eller hackskärning för att specificera kristallorienteringen av waferytan. I produktionen av stor diameterSiC-skivor, är riktningsskärning en vanlig teknik. Den cylindriska SiC-enkristallen skivas sedan i tunna ark, främst med hjälp av flertrådsskärningstekniker. Denna process innebär att man placerar slipmedel mellan skärtråden och SiC-kristallen samtidigt som man applicerar tryck för att underlätta skärrörelsen.

Fig. 1 Översikt över teknik för bearbetning av SiC-skivor

(a) Ta bort SiC-göt från degeln; (b) Cylindrisk slipning; (c) Riktad kant- eller hackskärning; (d) Flertrådsskärning; (e) Slipning och polering

Efter skivning, denSiC-skivorvisar ofta inkonsekvenser i tjocklek och ytojämnheter, vilket nödvändiggör ytterligare utplattande behandling. Detta börjar med slipning för att eliminera ytojämnheter på mikronnivå. Under denna fas kan den nötande verkan introducera fina repor och ytfel. Således är det efterföljande poleringssteget avgörande för att uppnå en spegelliknande finish. Till skillnad från slipning använder polering finare slipmedel och kräver noggrann skötsel för att förhindra repor eller inre skador, vilket säkerställer en hög grad av ytjämnhet.

Genom dessa procedurer,SiC-skivorutvecklas från grov bearbetning till precisionsbearbetning, vilket i slutändan resulterar i en platt, spegelliknande yta lämplig för högpresterande enheter. Det är dock viktigt att ta itu med de skarpa kanterna som ofta bildas runt omkretsen av polerade wafers. Dessa vassa kanter är känsliga för att gå sönder vid kontakt med andra föremål. För att mildra denna bräcklighet är kantslipning av skivans omkrets nödvändig. Branschstandarder har upprättats för att säkerställa tillförlitligheten och säkerheten för wafers under efterföljande användning.

SiC:s exceptionella hårdhet gör det till ett idealiskt slipmaterial i olika bearbetningsapplikationer. Detta innebär dock också utmaningar när det gäller att bearbeta SiC-boule till wafers, eftersom det är en tidskrävande och komplex process som kontinuerligt optimeras. En lovande innovation för att förbättra traditionella skärningsmetoder är laserskärningsteknik. I denna teknik riktas en laserstråle från toppen av den cylindriska SiC-kristallen och fokuserar på det önskade skärdjupet för att skapa en modifierad zon inuti kristallen. Genom att skanna hela ytan expanderar denna modifierade zon gradvis till ett plan, vilket möjliggör separering av tunna ark. Jämfört med konventionell flertrådsskärning, som ofta ådrar sig betydande snittförluster och kan introducera ytojämnheter, minskar laserskärning avsevärt snittförlust och bearbetningstid, vilket positionerar den som en lovande metod för framtida utveckling.

En annan innovativ skärningsteknik är tillämpningen av elektrisk urladdningsskärning, som genererar urladdningar mellan en metalltråd och SiC-kristallen. Denna metod har fördelar när det gäller att minska skärförlusten samtidigt som bearbetningseffektiviteten förbättras ytterligare.

Ett distinkt förhållningssätt tillSiC waferproduktionen innebär att en tunn film av SiC-enkristall fästs på ett heterogent substrat och därigenom tillverkasSiC-skivor. Denna bindnings- och lösgöringsprocess börjar med injiceringen av vätejoner i SiC-enkristallen till ett förutbestämt djup. SiC-kristallen, nu utrustad med ett jonimplanterat skikt, skiktas på ett slätt stödjande substrat, såsom polykristallin SiC. Genom att applicera tryck och värme överförs SiC-enkristallskiktet till det stödjande substratet, vilket fullbordar lossningen. Det överförda SiC-skiktet genomgår en ytplaneringsbehandling och kan återanvändas i bindningsprocessen. Även om kostnaden för det bärande substratet är lägre än för SiC-enkristaller kvarstår tekniska utmaningar. Ändå fortsätter forskning och utveckling på detta område aktivt att gå framåt, i syfte att sänka de totala tillverkningskostnaderna förSiC-skivor.

Sammanfattningsvis kan bearbetningen avSiC enkristallsubstratinvolverar flera steg, från slipning och skivning till polering och kantbehandling. Innovationer som laserskärning och elektrisk urladdningsbearbetning förbättrar effektiviteten och minskar materialspill, medan nya metoder för substratbindning erbjuder alternativa vägar till kostnadseffektiv waferproduktion. Eftersom branschen fortsätter att sträva efter förbättrade tekniker och standarder, är det slutliga målet att producera högkvalitativaSiC-skivorsom uppfyller kraven från avancerad elektronisk utrustning.