- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vilka är tillämpningarna av SiC- och TaC-beläggningar inom halvledarområdet?

2024-11-18

Hur definieras halvledarsektorn brett och vilka är dess huvudkomponenter?

Halvledarsektorn hänvisar i stort sett till användningen av halvledarmaterials egenskaper för att producera integrerade halvledarkretsar (IC), halvledarskärmar (LCD/OLED-paneler), halvledarbelysning (LED) och halvledarenergiprodukter (solceller) genom relaterade halvledartillverkningsprocesser. Integrerade kretsar står för upp till 80 % av denna sektor, så snävt sett hänvisar halvledarindustrin ofta specifikt till IC-industrin.

I huvudsak innebär halvledartillverkning att skapa kretsstrukturer på ett "substrat" och ansluta denna krets till externa kraft- och kontrollsystem för att uppnå olika funktioner. Substrat, en term som används i industrin, kan vara gjorda av halvledarmaterial som Si eller SiC, eller icke-halvledarmaterial som safir eller glas. Förutom för LED- och panelindustrin är kiselskivor de vanligaste substraten. Epitaxi hänvisar till processen att odla ett nytt tunnfilmsmaterial på substratet, med vanliga material som Si, SiC, GaN, GaAs, etc. Epitaxi ger betydande flexibilitet för enhetsdesigners att optimera enhetens prestanda genom att kontrollera faktorer som dopningstjockleken, koncentration och profil av epitaxialskiktet, oberoende av substratet. Denna kontroll uppnås genom dopning under den epitaxiella tillväxtprocessen.

Vad omfattar front-end-processen i halvledartillverkning?

Front-end-processen är den mest tekniskt komplexa och kapitalintensiva delen av halvledartillverkning, som kräver upprepning av samma procedurer flera gånger, därför kallad en "cyklisk process." Det inkluderar i första hand rengöring, oxidation, fotolitografi, etsning, jonimplantation, diffusion, glödgning, tunnfilmsavsättning och polering.

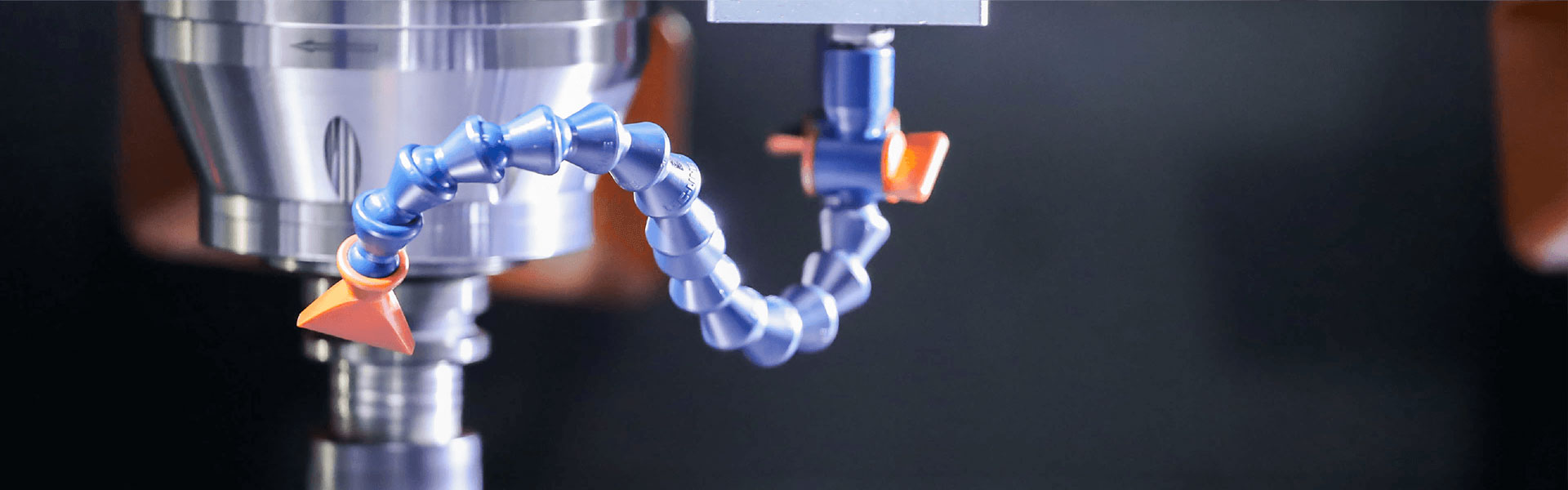

Hur skyddar beläggningar halvledartillverkningsutrustning?

Utrustning för tillverkning av halvledarverk arbetar i hög temperatur, mycket korrosiva miljöer och kräver extremt hög renlighet. Att skydda de interna komponenterna i utrustningen är därför en avgörande utmaning. Beläggningstekniken förbättrar och skyddar basmaterialen genom att bilda ett tunt täckskikt på deras ytor. Denna anpassning gör att basmaterialen tål mer extrema och komplexa produktionsmiljöer, vilket förbättrar deras högtemperaturstabilitet, korrosionsbeständighet, oxidationsbeständighet och förlänger deras livslängd.

Varför är detSiC-beläggningBetydande inom Silicon Substrate Manufacturing Domain?

I ugnar för tillväxt av kiselkristaller kan högtemperaturkiselånga runt 1500°C avsevärt korrodera grafit- eller kol-kolmaterialkomponenter. Applicera en hög renhetSiC-beläggningpå dessa komponenter kan effektivt blockera kiselånga och förlänga komponenternas livslängd.

Produktionsprocessen för halvledarskissskivor är komplex och innefattar många steg, med kristalltillväxt, kiselskissbildning och epitaxiell tillväxt som de primära stadierna. Kristalltillväxt är kärnprocessen i produktionen av kiselwafer. Under enkristallberedningsfasen bestäms avgörande tekniska parametrar såsom waferdiameter, kristallorientering, dopningskonduktivitetstyp, resistivitetsområde och fördelning, kol- och syrekoncentration samt gitterdefekter. Enkristallkisel framställs vanligtvis med antingen Czochralski-metoden (CZ) eller Float Zone-metoden (FZ). CZ-metoden är den vanligaste och står för cirka 85 % av kiselenkristallerna. 12-tums kiselskivor kan endast tillverkas med CZ-metoden. Denna metod innebär att man placerar högrent polykiselmaterial i en kvartsdegel, smälter det under skydd av inert gas med hög renhet, och sedan sätter man in ett enkristallkiselfrö i smältan. När fröet dras upp växer kristallen till en monokristallin kiselstav.

Hur är detTaC beläggningUtvecklas med PVT-metoder?

De inneboende egenskaperna hos SiC (avsaknad av en Si:C=1:1 vätskefas vid atmosfärstryck) gör enkristalltillväxt utmanande. För närvarande inkluderar vanliga metoder Physical Vapor Transport (PVT), High-Temperature Chemical Vapor Deposition (HT-CVD) och Liquid Phase Epitaxy (LPE). Bland dessa är PVT den mest använda på grund av dess lägre utrustningskrav, enklare process, starka kontrollerbarhet och etablerade industriella tillämpningar.

PVT-metoden tillåter kontroll över axiella och radiella temperaturfält genom att justera de termiska isoleringsförhållandena utanför grafitdegeln. SiC-pulver placeras vid den varmare botten av grafitdegeln, medan SiC-frökristallen är fixerad vid den kallare toppen. Avståndet mellan pulvret och fröet styrs vanligtvis till flera tiotals millimeter för att undvika kontakt mellan den växande SiC-kristallen och pulvret. Genom att använda olika uppvärmningsmetoder (induktions- eller motståndsvärmning) värms SiC-pulvret till 2200-2500°C, vilket gör att det ursprungliga pulvret sublimeras och sönderdelas till gasformiga komponenter som Si, Si2C och SiC2. Dessa gaser transporteras till frökristalländen genom konvektion, där SiC kristalliseras, vilket uppnår enkristalltillväxt. Den typiska tillväxthastigheten är 0,2-0,4 mm/h, vilket kräver 7-14 dagar för att odla ett 20-30 mm kristallgöt.

Närvaron av kolinneslutningar i PVT-odlade SiC-kristaller är en betydande defektkälla, vilket bidrar till mikrorör och polymorfa defekter, som försämrar kvaliteten på SiC-kristaller och begränsar prestanda hos SiC-baserade enheter. I allmänhet är grafitiseringen av SiC-pulver och en kolrik tillväxtfront kända källor till kolinneslutningar: 1) Under SiC-pulversönderdelning ansamlas Si-ånga i gasfasen medan C koncentreras i den fasta fasen, vilket leder till allvarlig förkolning av pulvret sent i tillväxten. När kolpartiklar i pulvret övervinner gravitationen och diffunderar in i SiC-götet, bildas kolinneslutningar. 2) Under Si-rika förhållanden reagerar överskott av Si-ånga med grafitdegelns vägg och bildar ett tunt SiC-skikt som lätt kan sönderfalla till kolpartiklar och Si-innehållande komponenter.

Två tillvägagångssätt kan lösa dessa problem: 1) Filtrera kolpartiklar från kraftigt karboniserat SiC-pulver sent i tillväxten. 2) Förhindra Si-ånga från att korrodera grafitdegelns vägg. Många karbider, såsom TaC, kan arbeta stabilt över 2000°C och motstå kemisk korrosion av syror, alkalier, NH3, H2 och Si-ånga. Med ökande kvalitetskrav på SiC-skivor, undersöks tillämpningen av TaC-beläggningar i SiC-kristalltillväxtteknologi industriellt. Studier visar att SiC-kristaller framställda med TaC-belagda grafitkomponenter i PVT-tillväxtugnar är renare, med avsevärt reducerade defektdensiteter, vilket väsentligt förbättrar kristallkvaliteten.

a) PorösTaC eller TaC-belagd porös grafit: Filtrerar kolpartiklar, förhindrar diffusion in i kristallen och säkerställer ett jämnt luftflöde.

b)TaC-belagdringar: Isolera Si-ånga från grafitdegelväggen, förhindra korrosion av degelväggen av Si-ånga.

c)TaC-belagdflödesledare: Isolera Si-ånga från grafitdegelns vägg samtidigt som luftflödet riktas mot frökristallen.

d)TaC-belagdFrökristallhållare: Isolera Si-ånga från degelns övre lock för att förhindra korrosion av topplocket av Si-ånga.

Hur görCVD SiC-beläggningFördelar med GaN Substrat Manufacturing?

För närvarande börjar den kommersiella produktionen av GaN-substrat med skapandet av ett buffertskikt (eller maskskikt) på ett safirsubstrat. Hydrogen Vapor Phase Epitaxi (HVPE) används sedan för att snabbt odla en GaN-film på detta buffertskikt, följt av separation och polering för att erhålla ett fristående GaN-substrat. Hur fungerar HVPE i kvartsreaktorer med atmosfärstryck, med tanke på dess krav på kemiska reaktioner vid både låga och höga temperaturer?

I lågtemperaturzonen (800-900°C) reagerar gasformig HCl med metallisk Ga för att producera gasformig GaCl.

I högtemperaturzonen (1000-1100°C) reagerar gasformig GaCl med gasformig NH3 för att bilda en GaN enkristallfilm.

Vilka är de strukturella komponenterna i HVPE-utrustning och hur skyddas de mot korrosion? HVPE-utrustning kan vara antingen horisontell eller vertikal, bestående av komponenter som galliumbåt, ugnskropp, reaktor, gaskonfigurationssystem och avgassystem. Grafitbrickor och stavar, som kommer i kontakt med NH3, är känsliga för korrosion och kan skyddas med enSiC-beläggningför att förhindra skada.

Vad är betydelsen av CVD-teknik över GaN Epitaxy Manufacturing?

Inom området för halvledarenheter, varför är det nödvändigt att konstruera epitaxiella skikt på vissa wafersubstrat? Ett typiskt exempel inkluderar blågröna lysdioder, som kräver GaN epitaxiella lager på safirsubstrat. MOCVD-utrustning är avgörande i GaN-epitaxiproduktionsprocessen, med de ledande leverantörerna AMEC, Aixtron och Veeco i Kina.

Varför kan inte substrat placeras direkt på metall eller enkla baser under epitaxiell avsättning i MOCVD-system? Faktorer som gasflödesriktning (horisontell, vertikal), temperatur, tryck, substratfixering och förorening från skräp måste beaktas. Därför används en susceptor med fickor för att hålla substraten, och epitaxiell avsättning utförs med CVD-teknik på substrat placerade i dessa fickor. Desusceptor är en grafitbas med en SiC-beläggning.

Vad är den kemiska kärnreaktionen i GaN-epitaxi, och varför är kvaliteten på SiC-beläggningen avgörande? Kärnreaktionen är NH3 + TMGa → GaN + biprodukter (vid ungefär 1050-1100°C). NH3 sönderfaller emellertid termiskt vid höga temperaturer och frigör atomärt väte, som reagerar starkt med kolet i grafit. Eftersom NH3/H2 inte reagerar med SiC vid 1100°C är den fullständiga inkapslingen av och kvaliteten på SiC-beläggningen avgörande för processen.

Inom området för SiC-epitaxitillverkning, hur appliceras beläggningar inom vanliga typer av reaktionskammare?

SiC är ett typiskt polytypiskt material med över 200 olika kristallstrukturer, bland vilka 3C-SiC, 4H-SiC och 6H-SiC är de vanligaste. 4H-SiC är den kristallstruktur som främst används i vanliga enheter. En betydande faktor som påverkar kristallstrukturen är reaktionstemperaturen. Temperaturer under ett specifikt tröskelvärde tenderar att producera andra kristallformer. Den optimala reaktionstemperaturen är mellan 1550 och 1650°C; temperaturer under 1550°C är mer sannolikt att ge 3C-SiC och andra strukturer. Men 3C-SiC används ofta iSiC-beläggningaroch en reaktionstemperatur på omkring 1600°C är nära gränsen för 3C-SiC. Även om den nuvarande tillämpningen av TaC-beläggningar begränsas av kostnadsproblem, på lång sikt,TaC-beläggningarförväntas gradvis ersätta SiC-beläggningar i SiC-epitaxialutrustning.

För närvarande finns det tre huvudtyper av CVD-system för SiC-epitaxi: planetarisk varmvägg, horisontell varmvägg och vertikal varmvägg. Det planetariska hot-wall CVD-systemet kännetecknas av dess förmåga att odla flera wafers i en enda sats, vilket resulterar i hög produktionseffektivitet. Det horisontella varmväggs-CVD-systemet involverar typiskt ett växtsystem av stor storlek med singelskiva som drivs av gasflottrotation, vilket underlättar utmärkta specifikationer för intra-wafer. Det vertikala varmväggs-CVD-systemet har huvudsakligen höghastighetsrotation assisterad av en extern mekanisk bas. Det minskar effektivt tjockleken på gränsskiktet genom att bibehålla lägre reaktionskammartryck, vilket ökar den epitaxiella tillväxthastigheten. Dessutom saknar kammardesignen en övre vägg som kan leda till SiC-partikelavsättning, vilket minimerar risken för partikelavfall och ger en inneboende fördel i defektkontroll.

För termisk bearbetning vid hög temperatur, vad är tillämpningarna förCVD SiCi Rörugnsutrustning?

Rörugnsutrustning används i stor utsträckning i processer som oxidation, diffusion, tunnfilmstillväxt, glödgning och legering inom halvledarindustrin. Det finns två huvudtyper: horisontell och vertikal. För närvarande använder IC-industrin främst vertikala rörugnar. Beroende på processtryck och tillämpning kan rörugnsutrustning kategoriseras i atmosfärstrycksugnar och lågtrycksugnar. Ugnar med atmosfärstryck används huvudsakligen för termisk diffusionsdopning, tunnfilmsoxidation och högtemperaturglödgning, medan lågtrycksugnar är designade för tillväxt av olika typer av tunna filmer (som LPCVD och ALD). Strukturerna för olika rörugnsutrustningar liknar varandra, och de kan flexibelt konfigureras för att utföra diffusions-, oxidations-, glödgnings-, LPCVD- och ALD-funktioner efter behov. Sintrade SiC-rör av hög renhet, SiC-waferbåtar och SiC-foderväggar är väsentliga komponenter inuti reaktionskammaren i rörugnsutrustning. Beroende på kundens önskemål, en extraSiC-beläggninglager kan appliceras på ytan av sintrad SiC-keramik för att förbättra prestandan.

Inom området för fotovoltaisk granulär kiseltillverkning, varför är detSiC-beläggningSpelar du en avgörande roll?

Polykisel, som härrör från kisel av metallurgisk kvalitet (eller industriellt kisel), är ett icke-metalliskt material som renats genom en serie fysikaliska och kemiska reaktioner för att uppnå en kiselhalt som överstiger 99,9999 % (6N). Inom solcellsområdet bearbetas polykisel till wafers, celler och moduler, som i slutändan används i solceller, vilket gör polykisel till en avgörande uppströmskomponent i solcellsindustrins kedja. För närvarande finns det två tekniska vägar för polykiselproduktion: den modifierade Siemens-processen (som ger stavliknande kisel) och silan-virvelbäddsprocessen (som ger granulärt kisel). I den modifierade Siemens-processen reduceras högrent SiHCl3 av högrent väte på en kiselkärna med hög renhet vid cirka 1150°C, vilket resulterar i polykiselavlagring på kiselkärnan. Silanfluidiserad bäddprocessen använder typiskt SiH4 som kiselkällagas och H2 som bärargas, med tillsats av SiCl4 för att termiskt sönderdela SiH4 i en fluidiserad bäddreaktor vid 600-800°C för att producera granulärt polykisel. Den modifierade Siemens-processen förblir den vanliga produktionsvägen för polykisel på grund av sin relativt mogna produktionsteknik. Men eftersom företag som GCL-Poly och Tianhong Reike fortsätter att utveckla granulär kiselteknologi, kan silan-virvelbäddsprocessen vinna marknadsandelar på grund av dess lägre kostnad och minskade koldioxidavtryck.

Produktrenhetskontroll har historiskt sett varit en svag punkt i fluidiserad bäddprocessen, vilket är en primär anledning till att den inte har överträffat Siemens-processen trots dess betydande kostnadsfördelar. Fodret fungerar som huvudstrukturen och reaktionskärlet i silan-fluidiserad bäddprocessen, och skyddar reaktorns metallskal från erosion och slitage av högtemperaturgaser och -material samtidigt som det isolerar och bibehåller materialets temperatur. På grund av de hårda arbetsförhållandena och direktkontakten med granulärt kisel måste fodermaterialet uppvisa hög renhet, slitstyrka, korrosionsbeständighet och hög hållfasthet. Vanliga material inkluderar grafit med enSiC-beläggning. Vid faktisk användning förekommer det dock att beläggningen flagnar/spricker som leder till för hög kolhalt i granulärt kisel, vilket resulterar i en kort livslängd för grafitfoder och behovet av regelbundet utbyte, vilket klassificerar dem som förbrukningsvaror. De tekniska utmaningarna relaterade till de SiC-belagda fluidiserade bäddmaterialen och deras höga kostnader hindrar marknadsantagandet av silan fluidiserad bäddprocess och måste åtgärdas för en bredare tillämpning.

I vilka tillämpningar används pyrolytisk grafitbeläggning?

Pyrolytisk grafit är ett nytt kolmaterial, bestående av högrena kolväten kemiskt ångavsatta vid ugnstryck mellan 1800°C och 2000°C, vilket resulterar i mycket kristallografiskt orienterat pyrolytiskt kol. Den har hög densitet (2,20 g/cm³), hög renhet och anisotropa termiska, elektriska, magnetiska och mekaniska egenskaper. Den kan upprätthålla ett vakuum på 10 mmHg även vid cirka 1800°C, och hitta bred tillämpningspotential inom områden som flyg, halvledare, solceller och analytiska instrument.

I röd-gul LED-epitaxi och vissa speciella scenarier kräver MOCVD-taket inget SiC-beläggningsskydd utan använder istället en pyrolytisk grafitbeläggningslösning.

Deglar för elektronstråleavdunstning av aluminium kräver hög densitet, hög temperaturbeständighet, god värmechockbeständighet, hög värmeledningsförmåga, låg värmeutvidgningskoefficient och motståndskraft mot korrosion av syror, alkalier, salter och organiska reagens. Eftersom den pyrolytiska grafitbeläggningen delar samma material som grafitdegeln, kan den effektivt motstå hög-låga temperaturcykler, vilket förlänger livslängden för grafitdegeln.**