- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vilka utmaningar är inblandade i SiC-tillverkning?

2025-01-06

SiC används i stor utsträckning i elfordon (EV) för dragkraftsväxelriktare och inbyggda laddare, såväl som i infrastrukturapplikationer som DC-snabbladdare, solväxelriktare, energilagringssystem och avbrottsfri strömförsörjning (UPS). Trots att SiC har använts i massproduktion i över ett sekel – till en början som ett abrasivt material – har SiC också visat exceptionella prestanda i högspännings- och högeffekttillämpningar.

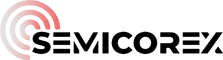

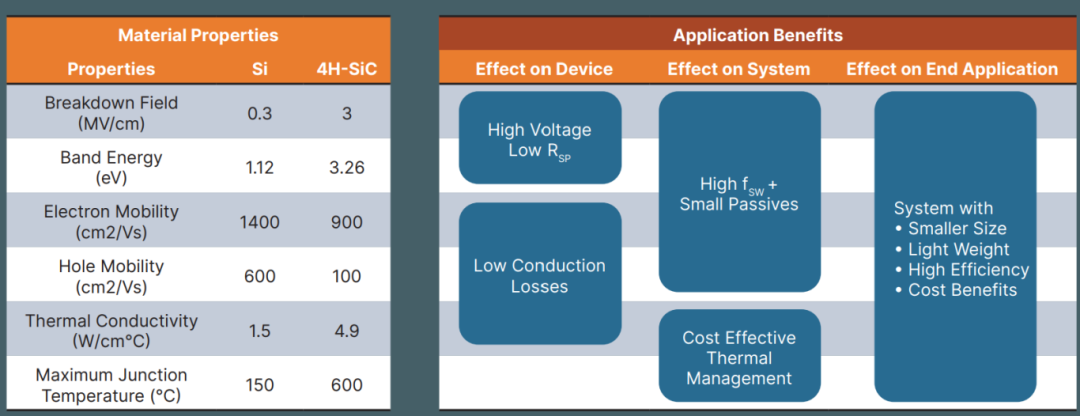

Ur ett fysiskt egenskapsperspektiv,kiselkarbiduppvisar hög värmeledningsförmåga, hög mättad elektrondrifthastighet och ett högt elektriskt nedbrytningsfält (som visas i figur 1). Som ett resultat kan system baserade på kiselkarbid avsevärt minska energiförlusterna och uppnå snabbare omkopplingshastigheter under drift. Jämfört med traditionella MOSFET- och IGBT-enheter av kisel kan kiselkarbid leverera dessa fördelar i mindre storlekar, vilket ger högre effektivitet och överlägsen prestanda.

Figur 1: Karakteristika för kisel och material med brett bandgap

Driften av kiselkarbid kan överskrida gränserna förkisel, med operativa frekvenser högre än de för kisel IGBT, och det kan också avsevärt förbättra effekttätheten.

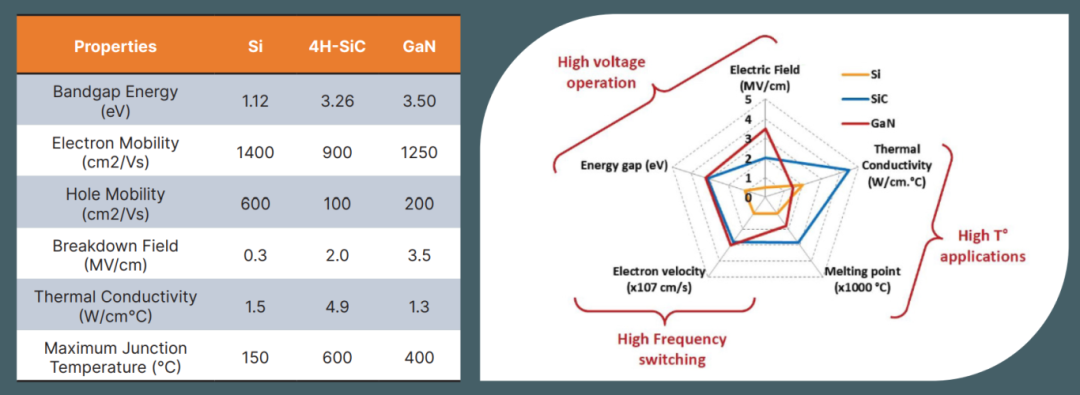

Figur 2: SiC vs Si

Vad Opportunities görKiselkarbidPresentera?

För tillverkare uppfattas kiselkarbid som en betydande konkurrensfördel. Det ger inte bara möjligheter att konstruera energieffektiva system utan minskar också effektivt den totala storleken, vikten och kostnaderna för dessa system. Detta beror på att system som använder kiselkarbid i allmänhet är mer energieffektiva, kompakta och hållbara jämfört med kiselbaserade system, vilket gör att konstruktörer kan minska kostnaderna genom att minska storleken på passiva komponenter. Mer specifikt, på grund av den lägre värmegenereringen av SiC-enheter, kan driftstemperaturen hållas under den för traditionella lösningar, som visas i figur 3. Detta förbättrar systemets effektivitet samtidigt som det ökar tillförlitligheten och förlänger utrustningens livslängd.

Figur 3: Fördelar med kiselkarbidapplikationer

I konstruktions- och tillverkningsfasen kan antagandet av nya chipbondningsteknologier, såsom sintring, underlätta en effektivare värmeavledning och säkerställa anslutningssäkerhet. Jämfört med silikonenheter kan SiC-enheter arbeta med högre spänningar och erbjuda snabbare växlingshastigheter. Dessa fördelar gör det möjligt för designers att tänka om hur man optimerar funktionaliteten på systemnivå samtidigt som kostnadskonkurrenskraften förbättras. För närvarande använder många högpresterande enheter SiC-teknik, inklusive kiselkarbiddioder, MOSFET:er och moduler.

Jämfört med kiselmaterial öppnar SiCs överlägsna prestanda stora möjligheter för nya applikationer. SiC-enheter är vanligtvis utformade för spänningar som inte är mindre än 650V, och speciellt över 1200V, blir SiC det föredragna valet för många applikationer. Tillämpningar som växelriktare för solenergi, laddstationer för elbilar och industriell AC till DC-konvertering förväntas gradvis övergå till SiC-teknik. Ett annat applikationsområde är solid-state transformatorer, där befintliga koppar- och magnetiska transformatorer successivt kommer att ersättas av SiC-teknik, vilket ger högre effektivitet och tillförlitlighet vid kraftöverföring och omvandling.

Vad tillverkningsutmaningar görKiselkarbidAnsikte?

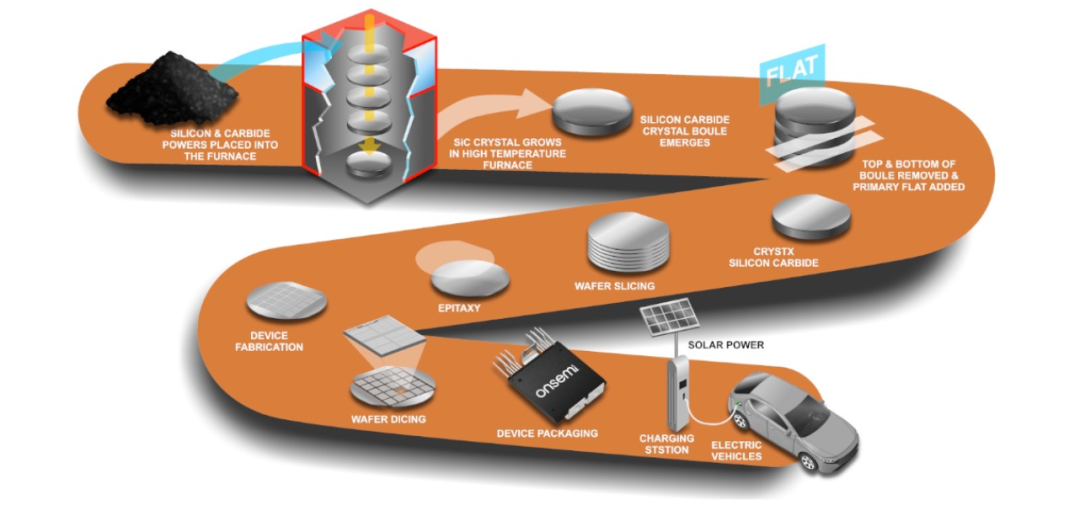

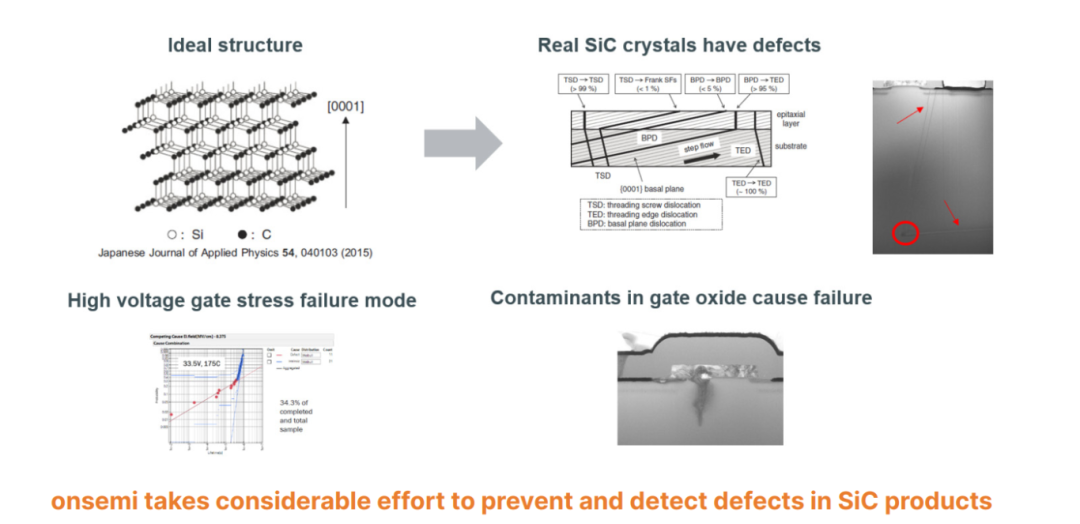

Även om kiselkarbid har en stor marknadspotential, står dess tillverkningsprocess också inför flera utmaningar. Inledningsvis måste renheten hos råvarorna – nämligen SiC-granulat eller pulver – säkerställas. Efter detta kräver produktionen av mycket konsekventa SiC-göt (som visas i figur 4) ackumulering av erfarenhet vid varje efterföljande bearbetningssteg för att säkerställa slutproduktens tillförlitlighet (som visas i figur 5).

En unik utmaning med SiC är att den inte har en flytande fas, vilket innebär att den inte kan odlas med traditionella smältmetoder. Kristalltillväxt måste ske under exakt kontrollerade tryck, vilket gör tillverkning av SiC mer komplex än kisel. Om stabiliteten upprätthålls i högtemperatur- och lågtrycksmiljöer kommer SiC direkt att sönderfalla till gasformiga ämnen utan att genomgå en flytande fas.

På grund av denna egenskap använder SiC-kristalltillväxt vanligtvis sublimerings- eller fysikaliska ångtransporttekniker (PVT). I denna process placeras SiC-pulver i en degel inuti en ugn och värms upp till höga temperaturer (över 2200°C). När SiC sublimeras kristalliseras det på en frökristall för att bilda en kristall. En avgörande del av PVT-tillväxtmetoden är frökristallen, vars diameter liknar götet. Noterbart är tillväxthastigheten för PVT-processen mycket långsam, cirka 0,1 till 0,5 millimeter per timme.

Figur 4: Kiselkarbidpulver, göt och wafers

På grund av SiC:s extrema hårdhet jämfört med kisel,råntillverkningsprocessen är också mer komplex. SiC är ett exceptionellt hårt material, vilket gör det utmanande att såga även med diamantsågar, en hårdhet som skiljer det från många andra halvledarmaterial. Även om det för närvarande finns flera metoder för att skära göt i wafers, kan dessa metoder potentiellt introducera defekter i enkristallen, vilket påverkar den slutliga materialkvaliteten.

Figur 5: Tillverkningsprocess för kiselkarbid från råmaterial till slutprodukter

Dessutom möter den storskaliga produktionen av SiC också utmaningar. SiC har i sig fler defekter jämfört med kisel. Dess dopningsprocess är mycket komplex, och att producera stora, låg-defekta SiC-skivor innebär högre tillverknings- och bearbetningskostnader. Att etablera en effektiv och rigorös utvecklingsprocess från början är därför avgörande för att säkerställa en konsekvent produktion av högkvalitativa produkter.

Figur 6: Utmaningar - Kiselkarbidskivor och defekter

Vi på Semicorex är specialiserade påSiC/TaC-belagd grafitlösningar som tillämpas inom SiC-halvledartillverkning, om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com