- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tillämpningsmöjligheterna för 12-tums kiselkarbidsubstrat

2025-01-10

Vilka är materialegenskaperna och tekniska krav för 12-tumsSilikonkarbidsubstrat?

A. Grundläggande fysikaliska och kemiska egenskaper hos kiselkarbid

En av Silicon Carbides mest framträdande egenskaper är dess breda bandgap, cirka 3,26 eV för 4H-SiC eller 3,02 eV för 6H-SiC, betydligt högre än kiselets 1,1 eV. Detta breda bandgap gör att SiC kan arbeta under extremt höga elektriska fältstyrkor och motstå betydande värme utan termiskt sammanbrott eller genombrott, vilket gör det till det föredragna materialet för elektroniska enheter i högspännings- och högtemperaturmiljöer.

Elektriskt fält med hög nedbrytning: SiC:s elektriska fält med hög nedbrytning (cirka 10 gånger det för kisel) gör att det kan arbeta stabilt under hög spänning, vilket uppnår hög effekttäthet och effektivitet i kraftelektroniksystem, särskilt i elfordon, kraftomvandlare och industri strömförsörjning.

Högtemperaturbeständighet: SiC:s höga värmeledningsförmåga och förmåga att motstå höga temperaturer (upp till 600°C eller högre) gör det till ett idealiskt val för enheter som krävs för att fungera i extrema miljöer, särskilt inom fordons- och flygindustrin.

Högfrekvent prestanda: Även om SiC:s elektronrörlighet är lägre än kisel, är det fortfarande tillräckligt för att stödja högfrekventa applikationer. Därför spelar SiC en avgörande roll i högfrekventa fält som trådlös kommunikation, radar och högfrekventa effektförstärkare.

Strålningsbeständighet: SiC:s starka strålningsmotstånd är särskilt tydligt i rymdenheter och kärnenergielektronik, där den kan motstå störningar från extern strålning utan betydande försämring av materialets prestanda.

B. Tekniska nyckelindikatorer för 12-tums substrat

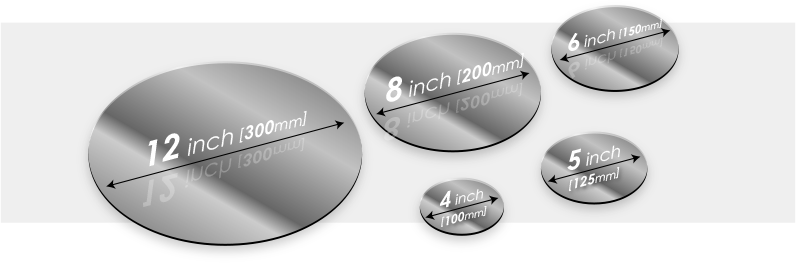

Fördelarna med 12-tums (300 mm) kiselkarbidsubstrat återspeglas inte bara i ökningen i storlek utan också i deras omfattande tekniska krav, som direkt avgör tillverkningssvårigheterna och prestandan för de slutliga enheterna.

Kristallstruktur: SiC har huvudsakligen två vanliga kristallstrukturer—4H-SiC och 6H-SiC. 4H-SiC, med sin högre elektronrörlighet och utmärkta värmeledningsförmåga, är mer lämpad för högfrekvens- och högeffektapplikationer, medan 6H-SiC har en högre defektdensitet och sämre elektronisk prestanda, vanligtvis används för lågeffekts- och lågfrekventa applikationer. För 12-tums substrat är det avgörande att välja lämplig kristallstruktur. 4H-SiC, med färre kristalldefekter, är mer lämpad för högfrekventa applikationer med hög effekt.

Substrat Ytkvalitet: Ytkvaliteten på substratet har en direkt inverkan på enhetens prestanda. Ytans jämnhet, grovhet och defektdensitet måste alla kontrolleras strikt. En grov yta påverkar inte bara enhetens kristallina kvalitet utan kan också leda till tidig enhetsfel. Därför är det avgörande att förbättra substratets ytjämnhet genom teknologier som kemisk mekanisk polering (CMP).

Tjockleks- och enhetlighetskontroll: Den ökade storleken på 12-tums substrat innebär högre krav på tjocklekslikformighet och kristallkvalitet. Inkonsekvent tjocklek kan leda till ojämn termisk stress, vilket påverkar enhetens prestanda och tillförlitlighet. För att säkerställa högkvalitativa 12-tums substrat måste exakt tillväxt och efterföljande skär- och poleringsprocesser användas för att garantera tjocklekens konsistens.

C. Storlek och produktionsfördelar med 12-tums substrat

När halvledarindustrin går mot större substrat erbjuder 12-tums kiselkarbidsubstrat betydande fördelar i produktionseffektivitet och kostnadseffektivitet. Jämfört med traditionella6-tums och 8-tums substrat12-tums substrat kan ge fler spånavskärningar, vilket kraftigt ökar antalet spån som produceras per produktionskörning, vilket avsevärt minskar enhetschipkostnaden. Dessutom ger den större storleken på 12-tums substrat en bättre plattform för effektiv produktion av integrerade kretsar, vilket minskar repetitiva produktionssteg och förbättrar den totala produktionseffektiviteten.

Hur tillverkas 12-tums kiselkarbidsubstrat?

A. Kristalltillväxttekniker

Sublimeringsmetod (PVT):

Sublimeringsmetoden (Physical Vapor Transport, PVT) är en av de mest använda teknikerna för tillväxt av kiselkarbidkristaller, speciellt lämplig för produktion av kiselkarbidsubstrat av stor storlek. I denna process sublimerar kiselkarbidråmaterial vid höga temperaturer, och det gasformiga kolet och kiselet rekombineras på det varma substratet för att växa till kristaller. Fördelarna med sublimeringsmetoden inkluderar hög materialrenhet och god kristallkvalitet, lämplig för produktion av hög efterfrågan12-tums substrat. Denna metod står dock också inför vissa utmaningar, såsom långsamma tillväxthastigheter och höga krav på strikt kontroll av temperatur och atmosfär.

CVD-metod (kemisk ångdeposition):

I CVD-processen sönderdelas gasformiga prekursorer (såsom SiCl4 och C6H6) och avsätts på substratet för att bilda en film vid höga temperaturer. Jämfört med PVT kan CVD-metoden ge mer enhetlig filmtillväxt och är lämplig för ackumulering av tunnfilmsmaterial och ytfunktionalisering. Även om CVD-metoden har vissa svårigheter med tjocklekskontroll, används den fortfarande i stor utsträckning för att förbättra kristallkvaliteten och substratens enhetlighet.

B. Tekniker för skärning och polering av underlag

Kristallskärning:

Att skära 12-tums substrat från stora kristaller är en komplex teknik. Kristallskärningsprocessen kräver exakt kontroll av mekanisk spänning för att säkerställa att substratet inte spricker eller utvecklar mikrosprickor under skärning. För att förbättra skärnoggrannheten används ofta laserskärningsteknik, eller kombineras med ultraljud och mekaniska verktyg med hög precision för att förbättra skärkvaliteten.

Polering och ytbehandling:

Chemical Mechanical Polishing (CMP) är en nyckelteknologi för att förbättra substratets ytkvalitet. Denna process tar bort mikrodefekter på substratytan genom den synergistiska verkan av mekanisk friktion och kemiska reaktioner, vilket säkerställer jämnhet och planhet. Ytbehandling förbättrar inte bara underlagets glans utan minskar också ytdefekter och optimerar därigenom prestandan för efterföljande enheter.

C. Underlagsdefektkontroll och kvalitetsinspektion

Defekttyper:

Vanliga defekter ikiselkarbidsubstratinkluderar dislokationer, gallerdefekter och mikrosprickor. Dessa defekter kan direkt påverka enheters elektriska prestanda och termiska stabilitet. Därför är det viktigt att strikt kontrollera förekomsten av dessa defekter under substrattillväxt, skärning och polering. Dislokationer och gallerdefekter härrör vanligtvis från felaktig kristalltillväxt eller för höga skärtemperaturer.

Kvalitetsbedömning:

För att säkerställa substratkvalitet används ofta tekniker som svepelektronmikroskopi (SEM) och Atomic Force Microscopy (AFM) för ytkvalitetsinspektion. Dessutom kan elektriska prestandatester (som ledningsförmåga och rörlighet) ytterligare bedöma substratets kvalitet.

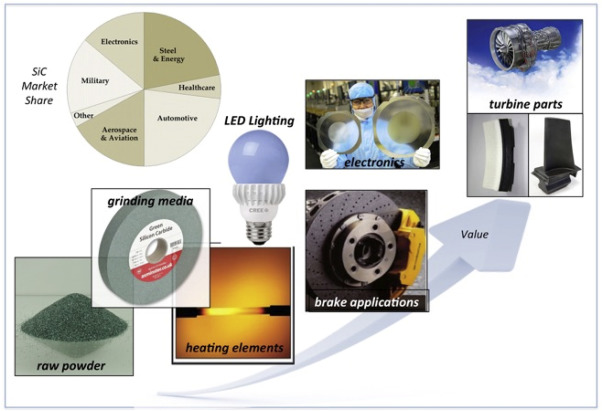

På vilka områden används 12-tums kiselkarbidsubstrat?

A. Power Electronics och Power Semiconductor Devices

12-tums kiselkarbidsubstrat används i stor utsträckning i krafthalvledarenheter, särskilt i MOSFET, IGBT och Schottky-dioder. Dessa enheter används i stor utsträckning i effektiv energihantering, industriella strömförsörjningar, omvandlare och elfordon. SiC-enheternas höga spänningstolerans och låga kopplingsförlustegenskaper gör att de kan avsevärt förbättra effektkonverteringseffektiviteten, minska energiförlusten och främja utvecklingen av grön energiteknik.

B. Ny energi och elektriska fordon

I elfordon kan 12-tums kiselkarbidsubstrat förbättra effektiviteten hos elektriska drivsystem och förbättra batteriets laddningshastighet och räckvidd. På grund av förmågan hoskiselkarbidmaterialför att effektivt hantera högspännings- och högfrekventa signaler är de också oumbärliga i höghastighetsladdningsutrustning vid laddningsstationer för elfordon.

C. 5G-kommunikation och högfrekvent elektronik

12-tums kiselkarbidsubstrat, med sin utmärkta högfrekvensprestanda, används ofta i 5G-basstationer och högfrekventa RF-enheter. De kan avsevärt förbättra signalöverföringseffektiviteten och minska signalförlusten, vilket stöder höghastighetsdataöverföringen i 5G-nätverk.

D. Energisektorn

Kiselkarbidsubstrat har också viktiga tillämpningar inom förnybara energiområden såsom solcellsväxelriktare och vindkraftsproduktion. Genom att förbättra energiomvandlingseffektiviteten kan SiC-enheter minska energiförlusten och förbättra stabiliteten och tillförlitligheten hos elnätsutrustning.

Vilka är utmaningarna och flaskhalsarna med 12-tums kiselkarbidsubstrat?

A. Tillverkningskostnader och storskalig produktion

Produktionskostnaden på 12-tumkiselkarbidskivorär fortfarande hög, vilket främst återspeglas i råvaror, investeringar i utrustning och teknisk forskning och utveckling. Hur man bryter igenom de tekniska utmaningarna med storskalig produktion och minskar enhetstillverkningskostnaderna är nyckeln till att främja populariseringen av kiselkarbidteknik.

B. Underlagsdefekter och kvalitetskonsistens

Även om 12-tums substrat har produktionsfördelar, kan defekter fortfarande uppstå under deras kristalltillväxt, skärnings- och poleringsprocesser, vilket leder till inkonsekvent substratkvalitet. Hur man kan minska defekttätheten och förbättra kvalitetskonsistensen genom innovativ teknik är ett fokus för framtida forskning.

C. Efterfrågan på uppdateringar av utrustning och teknik

Efterfrågan på skär- och poleringsutrustning med hög precision ökar. Samtidigt är exakt kvalitetskontroll av substrat baserad på ny detektionsteknologi (såsom atomkraftmikroskopi, elektronstråleskanning, etc.) nyckeln till att förbättra produktionseffektiviteten och produktkvaliteten.

Vi på Semicorex tillhandahåller ett utbud avHögkvalitativa wafersnoggrant konstruerad för att möta de krävande kraven från halvledarindustrin, om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com