- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

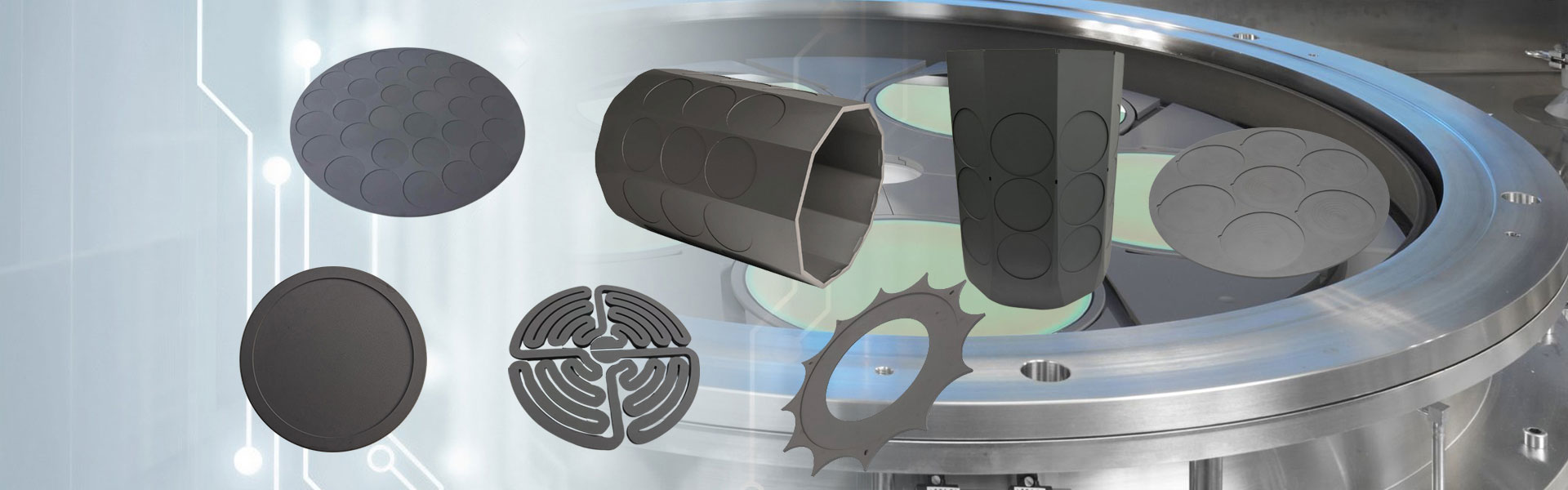

Kiselnitridplattor

Semicorex kiselnitridplattor är höghållfast keramiska underlag utformade för att leverera exceptionell termisk prestanda och mekanisk tillförlitlighet för avancerade kraftmoduler. Att välja Semicorex innebär att dra nytta av precisionstillverkning, strikt kvalitetskontroll och materialteknikkompetens som säkerställer konsekvent prestanda även i de mest krävande applikationerna.*

Skicka förfrågan

Semicorex kiselnitridplattor är högpresterande keramiska underlag utformade för att utföra den stränga bördan av kraftelektronik, som erbjuder lång livslängd och hög termisk prestanda, eftersom tekniken blir mindre och mer krävande.KiselnitridSubstrat uppnår popularitet på grund av en unik kombination av mekanisk styrka, frakturthethet och värmeledningsförmåga, vilket gör dem till ett attraktivt underlagsalternativ i hög tillförlitlighet, högpresterande kraftmoduler, där konventionella material, såsom aluminiumoxid (Al₂o₃) eller aluminiumnitrid (ALN), kan inte längre uppfylla krav.

Hög frakturthet (K₁) ger kiselnitridkeramikegenskaper som andra underlagsmaterial inte har. Dessa plattor har ett högt motstånd mot sprickor och felskador orsakade av termisk cykling eller cyklisk belastning. Detta innebär att en kiselnitridplatta kommer att rymma en betydande nivå av mekanisk och termisk stress, utan skador, vilket ökar systemets tillförlitlighet. Ett resultat av hög böjstyrka är det tunnare tvärsnittet av kiselnitridplattor; Därför kan de väga mindre och ta mindre plats medan de presterar med samma kapacitet. När det gäller termisk prestanda verkar kiselnitridplattor på samma sätt som ALN med snabb värmeavledning under de mest extrema prestandaförhållandena.

När prestandakraven fortsätter att utvecklas, särskilt när det gäller elektriska och hybridelektriska fordon (XEV), närmar sig traditionella keramiska material sina begränsningar. I fall där chip -korsningstemperaturen ökar från 150 ° C till 200 ° C kan växlingsförluster minska med mer än 10 %, vilket ökar systemeffektiviteten. Denna termiska fördel har en större efterfrågan att den termiska och mekaniska tillförlitligheten hos substratmaterial tål, och de strukturella egenskaperna hos kiselnitridplattor utmärker sig i dessa regioner.

Termisk chocktolerans är en annan viktig fördel med Si₃n₄ -plattor. Toleransen mot snabba temperaturförändringar sätter Si₃n₄ -plattor i en idealisk position för termiska chockapplikationer där flera kraftcykling äger rum. Högeffektdensitetsmoduler Kontinuerligt byte av enheter på och av har termiskt chockladdat för att förlänga livslängden och minimera underhållsinsatserna.

Övergången mot avancerade förpackningstekniker såsom lödlösa enheter och trådbondlösa moduler är en annan övervägande för krävande förväntningar på underlag. Dessa tekniker betonar förbättrad elektrisk effektivitet och mekanisk robusthet, men därmed ökade kraven på monteringstemperatur och stresstolerans på underlaget. Kiselnitridplattor kan uppfylla detta krav.

Bortsett från mekaniska och termiska fördelar är kiselnitridunderlag överlägsna elektriska isolatorer, vilket upprätthåller en hög dielektrisk styrka även i förhöjda temperaturer. Detta säkerställer en säker och pålitlig drift i högspänningsapplikationer som är kritiska för utvecklingen av kraftelektronik inom fordons-, industri- och förnybara energiapplikationer.

Tillämpningarna av kiselnitridplattor stannar inte med elektriska fordon, de används också i industriella motoriska enheter, vindkraftkonverterare, järnvägstraktion, flyg- och rymdkraftsmoduler och avancerad konsumentelektronik varhelst en stabil, termiskt ledande och elektriskt isolerande underlag krävs.

I elektriska fordonsinverterare, till exempel, innebär hög korsningstemperatur att designers kan minimera sina kylningskrav, vilket resulterar i lättare vikter och maximal systemeffektivitet, medan i vindturbinomvandlare, den relativa termiska stabiliteten och den mekaniska tillförlitligheten hos kiselnitrid hjälper till att upprätthålla pålitlig prestanda under värsta miljömässiga förhållanden.

Kiselnitrid är ett stort språng i modern underlagsteknik över aluminiumoxid eller aluminiumnitrid, vilket möjliggör tunnare och lättare mönster och erbjuder förbättrad seghet och tillförlitlighet jämfört med det förflutna, vilket gör att ingenjörer kan utveckla nästa generation av högpresterande kraftmoduler med förtroende.