- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kiselkarbidkeramik och deras olika tillverkningsprocesser

Kiselkarbid (SiC) keramikanvänds i stor utsträckning i krävande applikationer som precisionslager, tätningar, gasturbinrotorer, optiska komponenter, högtemperaturmunstycken, värmeväxlarkomponenter och kärnreaktormaterial. Denna utbredda användning härrör från deras exceptionella egenskaper, inklusive hög slitstyrka, utmärkt värmeledningsförmåga, överlägsen oxidationsbeständighet och enastående mekaniska egenskaper vid hög temperatur. Den starka kovalenta bindningen och den låga diffusionskoefficienten som är inneboende i SiC utgör emellertid en betydande utmaning för att uppnå hög förtätning under sintringsprocessen. Följaktligen blir sintringsprocessen ett avgörande steg för att uppnå hög prestandaSiC keramik.

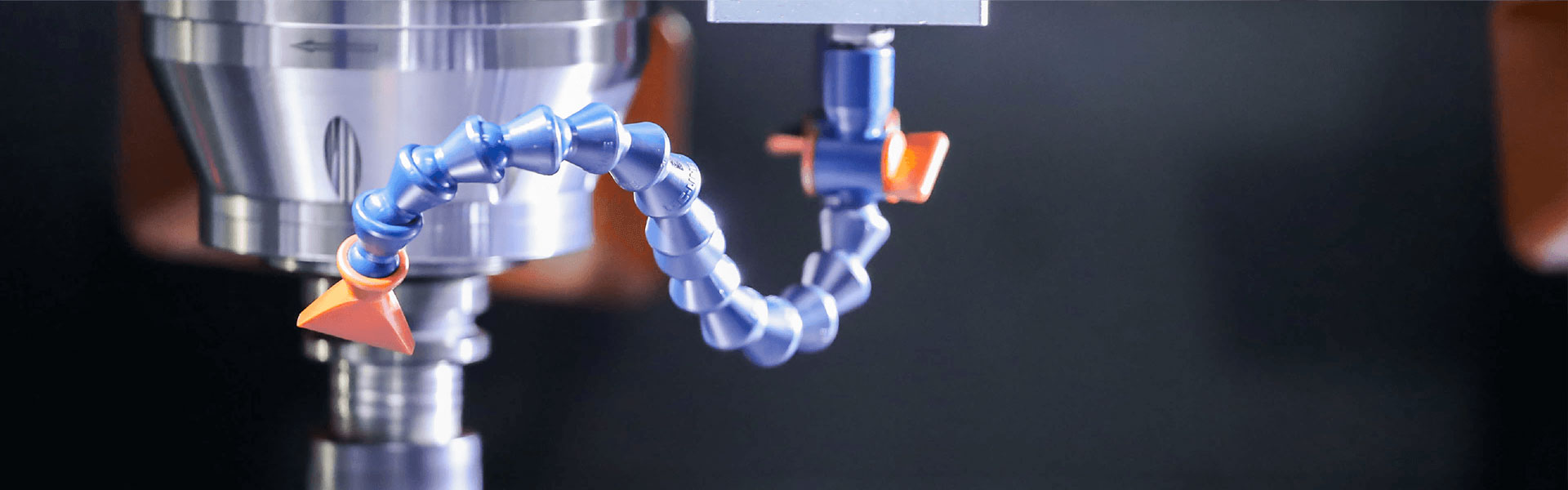

Detta dokument ger en omfattande översikt över de olika tillverkningstekniker som används för att producera tätaRBSiC/PSSiC/RSiC keramik, som framhäver deras unika egenskaper och tillämpningar:

1. Reaktionsbunden kiselkarbid (RBSiC)

RBSiCinnebär att man blandar kiselkarbidpulver (typiskt 1-10 μm) med kol, formar blandningen till en grön kropp och utsätter den för höga temperaturer för kiselinfiltration. Under denna process reagerar kisel med kol för att bilda SiC, som binder till de befintliga SiC-partiklarna, vilket slutligen uppnår förtätning. Två primära kiselinfiltrationsmetoder används:

Infiltration av flytande kisel: Kisel värms upp över sin smältpunkt (1450-1470°C), vilket gör att det smälta kislet kan infiltrera den porösa gröna kroppen genom kapillärverkan. Det smälta kislet reagerar sedan med kol och bildar SiC.

Vapor Silicon Infiltration: Kisel värms upp över sin smältpunkt för att generera kiselånga. Denna ånga tränger igenom den gröna kroppen och reagerar därefter med kol och bildar SiC.

Processflöde: SiC-pulver + C-pulver + bindemedel → formning → torkning → bindemedelsutbränning i en kontrollerad atmosfär → högtemperatur-si-infiltration → efterbearbetning

(1) Viktiga överväganden:

Driftstemperaturen förRBSiCbegränsas av halten kvarvarande fritt kisel i materialet. Normalt är den maximala driftstemperaturen runt 1400°C. Över denna temperatur försämras materialets hållfasthet snabbt på grund av smältningen av det fria kislet.

Infiltration av flytande kisel tenderar att lämna en högre kvarvarande kiselhalt (vanligtvis 10-15 %, ibland över 15 %), vilket kan påverka slutproduktens egenskaper negativt. Ångkiselinfiltration gör däremot bättre kontroll över kvarvarande kiselinnehåll. Genom att minimera porositeten i råkroppen kan kvarvarande kiselhalt efter sintring reduceras till under 10 % och med noggrann processkontroll till och med under 8 %. Denna minskning förbättrar avsevärt slutproduktens totala prestanda.

Det är viktigt att notera detRBSiC, oavsett infiltrationsmetod, kommer oundvikligen att innehålla en del kvarvarande kisel (från 8 % till över 15 %). Därför,RBSiCär inte en enfas kiselkarbidkeramik utan snarare en "kisel + kiselkarbid"-komposit. Följaktligen,RBSiCkallas ocksåSiSiC (kiselkiselkarbidkomposit).

(2) Fördelar och tillämpningar:

RBSiCerbjuder flera fördelar, inklusive:

Låg sintringstemperatur: Detta minskar energiförbrukningen och produktionskostnaderna.

Kostnadseffektivitet: Processen är relativt enkel och använder lättillgängliga råvaror, vilket bidrar till överkomligheten.

Hög förtätning:RBSiCuppnår höga densitetsnivåer, vilket leder till förbättrade mekaniska egenskaper.

Near-Net Shaping: Kol- och kiselkarbidförformen kan förbearbetas till invecklade former, och den minimala krympningen under sintring (vanligtvis mindre än 3%) säkerställer utmärkt dimensionsnoggrannhet. Detta minskar behovet av dyr eftersintringsbearbetningRBSiCspeciellt lämplig för stora, komplexa komponenter.

På grund av dessa fördelar,RBSiCåtnjuter utbredd användning i olika industriella tillämpningar, främst för tillverkning:

Ugnskomponenter: foder, deglar och säckar.

Rymdspeglar:RBSiCDen låga värmeutvidgningskoefficienten och höga elasticitetsmodulen gör det till ett idealiskt material för rymdbaserade speglar.

Högtemperaturvärmeväxlare: Företag som Refel (Storbritannien) har banat väg för användningen avRBSiCi högtemperaturvärmeväxlare, med tillämpningar som sträcker sig från kemisk bearbetning till kraftgenerering. Asahi Glass (Japan) har också anammat denna teknik och producerar värmeväxlarrör som sträcker sig från 0,5 till 1 meter långa.

Dessutom har den ökande efterfrågan på större wafers och högre bearbetningstemperaturer i halvledarindustrin stimulerat utvecklingen av hög renhetRBSiCkomponenter. Dessa komponenter, tillverkade av högrent SiC-pulver och kisel, ersätter gradvis kvartsglasdelar i stödjiggar för elektronrör och utrustning för bearbetning av halvledarskivor.

Semicorex RBSiC Wafer Boat för diffusionsugn

(3) Begränsningar:

Trots sina fördelar,RBSiChar vissa begränsningar:

Residual Silicon: Som tidigare nämnts, denRBSiCprocessen resulterar i sig i kvarvarande fritt kisel i slutprodukten. Detta kvarvarande kisel påverkar materialets egenskaper negativt, inklusive:

Minskad styrka och slitstyrka jämfört med andraSiC keramik.

Begränsad korrosionsbeständighet: Fritt kisel är känsligt för angrepp av alkaliska lösningar och starka syror som fluorvätesyra, vilket begränsarRBSiCanvändning i sådana miljöer.

Lägre högtemperaturhållfasthet: Närvaron av fritt kisel begränsar den maximala driftstemperaturen till cirka 1350-1400°C.

Trycklös sintring av kiselkarbiduppnår förtätning av prover med olika former och storlekar vid temperaturer mellan 2000-2150°C under en inert atmosfär och utan att applicera externt tryck, genom att tillsätta lämpliga sintringshjälpmedel. SiC:s trycklösa sintringsteknik har mognat och dess fördelar ligger i dess låga produktionskostnad och inga restriktioner för produkternas form och storlek. Särskilt fastfas sintrade SiC-keramer har hög densitet, enhetlig mikrostruktur och utmärkta omfattande materialegenskaper, vilket gör dem allmänt använda i slitstarka och korrosionsbeständiga tätningsringar, glidlager och andra applikationer.

Den trycklösa sintringsprocessen av kiselkarbid kan delas upp i fast fassintrad kiselkarbid (SSiC)och vätskefas sintrad kiselkarbid (LSiC).

Mikrostruktur och korngräns av trycklös fastfas sintrad kiselkarbid

Fastfassintring uppfanns först av den amerikanske vetenskapsmannen Prochazka 1974. Han tillsatte en liten mängd bor och kol till submikron β-SiC, vilket förverkligade trycklös sintring av kiselkarbid och erhöll en tät sintrad kropp med en densitet nära 95 % av teoretiskt värde. Därefter använde W. Btcker och H. Hansner α-SiC som råmaterial och tillsatte bor och kol för att uppnå förtätning av kiselkarbid. Många senare studier har visat att både bor- och borföreningar och Al- och Al-föreningar kan bilda fasta lösningar med kiselkarbid för att främja sintring. Tillsatsen av kol är fördelaktigt för sintring genom att reagera med kiseldioxid på ytan av kiselkarbid för att öka ytenergin. Fastfas sintrad kiselkarbid har relativt "rena" korngränser med i princip ingen flytande fas, och kornen växer lätt vid höga temperaturer. Därför är brottet transgranulärt och hållfastheten och brottsegheten är i allmänhet inte höga. Men på grund av dess "rena" korngränser förändras inte högtemperaturhållfastheten med ökande temperatur och förblir i allmänhet stabil upp till 1600°C.

Vätskefassintring av kiselkarbid uppfanns av den amerikanske forskaren M.A. Mulla i början av 1990-talet. Dess huvudsakliga sintringstillsats är Y2O3-Al2O3. Vätskefassintring har fördelen av lägre sintringstemperatur jämfört med fastfassintring och kornstorleken är mindre.

De största nackdelarna med fastfassintring är den höga sintringstemperaturen som krävs (>2000°C), de höga renhetskraven för råmaterial, den sintrade kroppens låga brottseghet och den starka känsligheten hos brotthållfastheten för sprickor. Strukturellt är kornen grova och ojämna, och brottläget är typiskt transgranulärt. Under de senaste åren har forskning om kiselkarbidkeramiska material hemma och utomlands fokuserat på sintring i vätskefas. Vätskefassintring uppnås genom att använda en viss mängd flerkomponents lågeutektiska oxider som sintringshjälpmedel. Till exempel kan binära och ternära hjälpmedel av Y2O3 få SiC och dess kompositer att uppvisa sintring i vätskefas, vilket uppnår idealisk förtätning av materialet vid lägre temperaturer. Samtidigt, på grund av införandet av korngränsvätskefasen och försvagningen av den unika gränssnittsbindningsstyrkan, ändras brottläget för det keramiska materialet till ett intergranulärt brottläge, och brottsegheten hos det keramiska materialet förbättras avsevärt. .

3. Omkristalliserad kiselkarbid - RSiC

Omkristalliserad kiselkarbid (RSiC)är ett högrent SiC-material tillverkat av högrent kiselkarbidpulver (SiC) med två olika partikelstorlekar, grovt och fint. Den sintras vid höga temperaturer (2200-2450°C) genom en förångnings-kondensationsmekanism utan att tillsätta sintringshjälpmedel.

Obs: Utan sintringshjälpmedel uppnås tillväxten av sintringshalsen i allmänhet genom ytdiffusion eller massöverföring av förångning och kondensation. Enligt den klassiska sintringsteorin kan ingen av dessa massöverföringsmetoder reducera avståndet mellan masscentra för de kontaktande partiklarna, vilket inte orsakar någon krympning i makroskopisk skala, vilket är en icke-förtätningsprocess. För att lösa detta problem och få kiselkarbidkeramik med hög densitet har människor vidtagit många åtgärder, som att applicera värme, lägga till sintringshjälpmedel eller använda en kombination av värme, tryck och sintringshjälpmedel.

SEM-bild av brottytan av omkristalliserad kiselkarbid

Egenskaper och tillämpningar:

RSiCinnehåller mer än 99 % SiC och i princip inga korngränsföroreningar, vilket bibehåller många utmärkta egenskaper hos SiC, såsom högtemperaturhållfasthet, korrosionsbeständighet och termisk chockbeständighet. Därför används den i stor utsträckning i högtemperaturugnsmöbler, förbränningsmunstycken, solvärmeomvandlare, reningsanordningar för dieselfordon, metallsmältning och andra miljöer med extremt krävande prestandakrav.

På grund av sintringsmekanismen för avdunstning och kondens, finns det ingen krympning under bränningsprocessen, och ingen restspänning genereras för att orsaka deformation eller sprickbildning av produkten.

RSiCkan formas med olika metoder såsom slipgjutning, gelgjutning, extrudering och pressning. Eftersom det inte sker någon krympning under bränningsprocessen är det lätt att få produkter med exakta former och storlekar så länge som grönkroppens dimensioner är väl kontrollerade.

De avskedadeomkristalliserad SiC-produktinnehåller cirka 10%-20% kvarvarande porer. Materialets porositet beror till stor del på porositeten hos själva grönkroppen och ändras inte nämnvärt med sintringstemperaturen, vilket ger en grund för porositetskontroll.

Under denna sintringsmekanism har materialet många sammankopplade porer, vilket har ett brett spektrum av tillämpningar inom området porösa material. Den kan till exempel ersätta traditionella porösa produkter inom områdena avgasfiltrering och luftfiltrering av fossila bränslen.

RSiChar mycket tydliga och rena korngränser utan glasartade faser och föroreningar eftersom eventuella oxid- eller metallföroreningar har förflyktigat vid höga temperaturer på 2150-2300°C. Förångnings-kondensationssintringsmekanismen kan också rena SiC (SiC-innehåll inRSiCär över 99 %), vilket bibehåller många utmärkta egenskaper hos SiC, vilket gör det lämpligt för applikationer som kräver hög temperaturhållfasthet, korrosionsbeständighet och termisk chockbeständighet, såsom högtemperaturugnsmöbler, förbränningsmunstycken, solvärmeomvandlare och metallsmältning .**