- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Forskningsframsteg för TaC-beläggningar på kolbaserade materialytor

Forskningsbakgrund

Kolbaserade material som grafit, kolfibrer och kol/kol (C/C) kompositer är kända för sin höga specifika hållfasthet, höga specifika modul och utmärkta termiska egenskaper, vilket gör dem lämpliga för ett brett spektrum av högtemperaturapplikationer . Dessa material används i stor utsträckning inom flyg-, kemiteknik och energilagring. Deras mottaglighet för oxidation och korrosion i högtemperaturmiljöer, tillsammans med dålig repbeständighet, begränsar emellertid deras vidare användning.

Med tekniska framsteg är befintliga kolbaserade material alltmer oförmögna att möta de stränga kraven från extrema miljöer, särskilt när det gäller oxidations- och korrosionsbeständighet. Därför har förbättrad prestanda hos dessa material blivit en viktig forskningsinriktning.

Tantalkarbid (TaC) är ett material med extremt hög smältpunkt (3880°C), utmärkt mekanisk stabilitet vid höga temperaturer och korrosionsbeständighet. Den uppvisar också god kemisk kompatibilitet med kolbaserade material.TaC-beläggningarkan avsevärt förbättra oxidationsbeständigheten och de mekaniska egenskaperna hos kolbaserade material, vilket breddar deras tillämpbarhet i extrema miljöer.

Forskningsframsteg för TaC-beläggningar på kolbaserade materialytor

1. Grafitsubstrat

Fördelar med grafit:

Grafit används ofta i högtemperaturmetallurgi, energibatterier och halvledartillverkning på grund av dess höga temperaturtolerans (smältpunkt runt 3850°C), höga värmeledningsförmåga och utmärkta värmechockbeständighet. Emellertid är grafit benäget att oxidera och korrosion av smälta metaller vid höga temperaturer.

Roll avTaC beläggningar:

TaC-beläggningar kan avsevärt förbättra oxidationsbeständigheten, korrosionsbeständigheten och de mekaniska egenskaperna hos grafit, och därigenom förbättra dess potential för tillämpningar i extrema miljöer.

Beläggningsmetoder och effekter:

(1) Plasmasprutning:

Forskning: Trignan et al. använde plasmasprutning för att avsätta en 150 µm tjockTaC-beläggningpå grafitens yta, vilket avsevärt förbättrar dess högtemperaturtolerans. Även om beläggningen innehöll TaC0,85 och Ta2C efter sprutning, förblev den intakt utan att spricka efter högtemperaturbehandling vid 2000°C.

(2) Kemisk ångavsättning (CVD):

Forskning: Lv et al. använde TaCl5-Ar-C3H6-systemet för att förbereda en C-TaC-flerfasbeläggning på grafititor med CVD-metoden. Deras studie visade att när kolhalten i beläggningen ökade, minskade friktionskoefficienten, vilket tyder på utmärkt slitstyrka.

(3) Uppslamningssintringsmetod:

Forskning: Shen et al. beredde en uppslamning med hjälp av TaCl5 och acetylaceton, som de applicerade på grafititor och sedan utsattes för högtemperatursintring. Det resulterandeTaC-beläggningpartiklarna var ungefär 1 µm stora och visade god kemisk stabilitet och högtemperaturstabilitet efter behandling vid 2000°C.

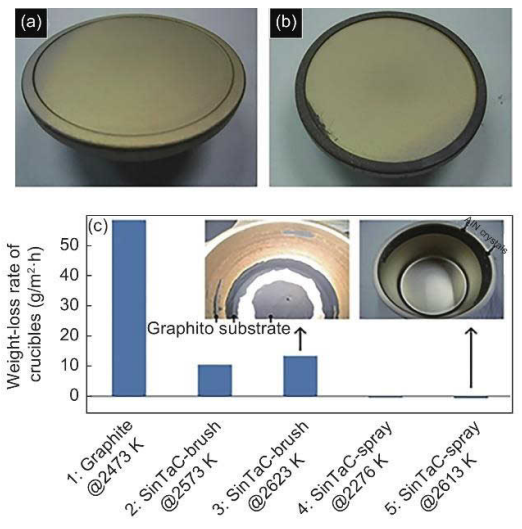

Bild 1

Figur 1a visar TaC-degeln framställd via CVD-metoden, medan figur 1b och 1c illustrerar tillståndet för degeln under MOCVD-GaN-epitaxial tillväxt respektive AlN-sublimeringstillväxtförhållanden. Dessa bilder visar attTaC-beläggninguppvisar inte bara utmärkt ablationsmotstånd vid extrema temperaturer utan bibehåller också hög strukturell stabilitet under höga temperaturer.

2. Kolfibersubstrat

Karakteristika för kolfiber:

Kolfiber kännetecknas av sin höga specifika hållfasthet och höga specifika modul, tillsammans med utmärkt elektrisk ledningsförmåga, värmeledningsförmåga, syra- och alkalikorrosionsbeständighet och hög temperaturstabilitet. Kolfiber tenderar dock att förlora dessa överlägsna egenskaper i oxidativa miljöer med hög temperatur.

Roll avTaC beläggning:

Deponera enTaC-beläggningpå ytan av kolfiber förbättrar avsevärt dess oxidationsbeständighet och strålningsbeständighet, vilket förbättrar dess användbarhet i extrema högtemperaturmiljöer.

Beläggningsmetoder och effekter:

(1) Kemisk ånginfiltration (CVI):

Forskning: Chen et al. deponerade enTaC-beläggningpå kolfiber med CVI-metoden. Studien fann att vid deponeringstemperaturer på 950-1000°C uppvisade TaC-beläggningen en tät struktur och utmärkt oxidationsbeständighet vid höga temperaturer.

(2) In situ reaktionsmetod:

Forskning: Liu et al. förberedda TaC/PyC-tyger på bomullsfibrer med hjälp av in situ-reaktionsmetoden. Dessa tyger visade extremt hög elektromagnetisk skärmningseffektivitet (75,0 dB), betydligt överlägsen traditionella PyC-tyger (24,4 dB).

(3) Smält saltmetod:

Forskning: Dong et al. förberedd aTaC-beläggningpå ytan av kolfiber med hjälp av smältsaltmetoden. Resultaten visade att denna beläggning avsevärt förbättrade oxidationsbeständigheten hos kolfiber.

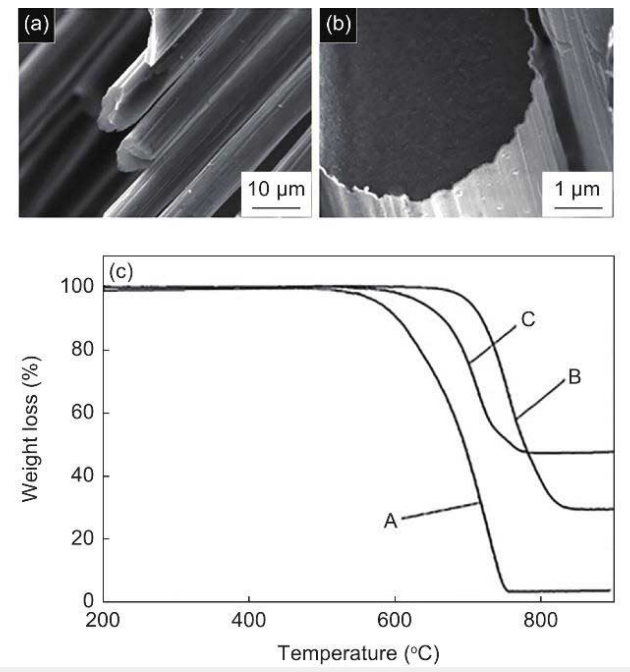

Figur 2

Figur 2: Figur 2 visar SEM-bilder av ursprungliga kolfibrer och TaC-belagda kolfibrer framställda under olika förhållanden, tillsammans med termogravimetrisk analys (TGA) kurvor under olika beläggningsförhållanden.

Figur 2a: Visar morfologin för ursprungliga kolfibrer.

Figur 2b: Visar ytmorfologin för TaC-belagda kolfibrer framställda vid 1000°C, med beläggningen tät och jämnt fördelad.

Figur 2c: TGA-kurvor indikerar attTaC-beläggningförbättrar avsevärt oxidationsbeständigheten hos kolfibrer, med beläggningen framställd vid 1100°C uppvisar överlägsen oxidationsbeständighet.

3. C/C-kompositmatris

Egenskaper för C/C-kompositer:

C/C-kompositer är kolfiberförstärkta kolmatriskompositer, kända för sin höga specifik modul och höga specifika hållfasthet, goda värmechockstabilitet och utmärkta korrosionsbeständighet vid hög temperatur. De används främst inom flyg-, bil- och industriproduktion. C/C-kompositer är dock benägna att oxidera i högtemperaturmiljöer och har dålig plasticitet, vilket begränsar deras användning vid högre temperaturer.

Roll avTaC beläggning:

Förbereder enTaC-beläggningpå ytan av C/C-kompositer kan avsevärt förbättra deras ablationsmotstånd, termisk chockstabilitet och mekaniska egenskaper, och därigenom utöka deras potentiella tillämpningar under extrema förhållanden.

Beläggningsmetoder och effekter:

(1) Plasmasprutningsmetod:

Forskning: Feng et al. förberedda HfC-TaC-kompositbeläggningar på C/C-kompositer med hjälp av supersonisk atmosfärisk plasmasprutning (SAPS)-metoden. Dessa beläggningar uppvisade utmärkt ablationsmotstånd under en flamvärmeflödestäthet på 2,38 MW/m², med en massablationshastighet på endast 0,35 mg/s och en linjär ablationshastighet på 1,05 µm/s, vilket indikerar enastående stabilitet vid höga temperaturer.

(2) Sol-Gel-metod:

Forskning: He et al. bereddTaC-beläggningarpå C/C-kompositer med sol-gel-metoden och sintrade dem vid olika temperaturer. Studien visade att efter sintring vid 1600°C uppvisade beläggningen det bästa ablationsmotståndet, med en kontinuerlig och tät skiktad struktur.

(3) Kemisk ångdeposition (CVD):

Forskning: Ren et al. avsatta Hf(Ta)C-beläggningar på C/C-kompositer med användning av HfCl4-TaCl5-CH4-H2-Ar-systemet genom CVD-metoden. Experimenten visade att beläggningen hade stark vidhäftning till substratet och efter 120 sekunders flamablation var massablationshastigheten endast 0,97 mg/s med en linjär ablationshastighet på 1,32 µm/s, vilket visar utmärkt ablationsmotstånd.

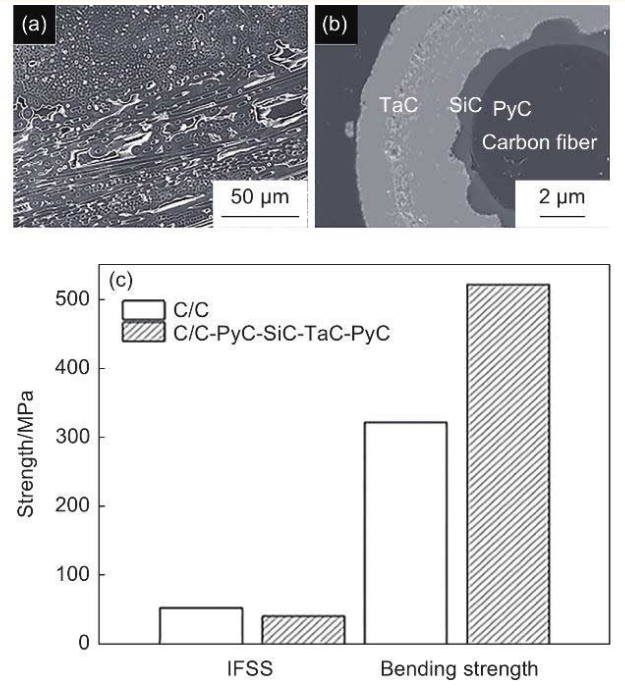

Figur 3

Figur 3 visar brottmorfologin för C/C-kompositer med flerskikts PyC/SiC/TaC/PyC-beläggningar.

Figur 3a: Visar den övergripande brottmorfologin för beläggningen, där mellanskiktsstrukturen av beläggningarna kan observeras.

Figur 3b: Är en förstorad bild av beläggningen som visar gränsytan mellan skikten.

Figur 3c: Jämför gränsytans skjuvhållfasthet och böjhållfasthet för två olika material, vilket indikerar att flerskiktsbeläggningsstrukturen avsevärt förbättrar de mekaniska egenskaperna hos C/C-kompositerna.

4. TaC-beläggningar på kolbaserade material framställda av CVD

CVD-metoden kan producera hög renhet, tät och enhetligTaC-beläggningarvid relativt låga temperaturer, vilket undviker de defekter och sprickor som vanligtvis ses i andra högtemperaturberedningsmetoder.

Inverkan av CVD-parametrar:

(1) Gasflödeshastighet:

Genom att justera gasflödeshastigheten under CVD-processen kan ytmorfologin och kemisk sammansättning av beläggningen effektivt kontrolleras. Till exempel, Zhang et al. studerade effekten av Ar-gasflödet påTaC-beläggningtillväxt och fann att en ökning av Ar-flödeshastigheten bromsar korntillväxt, vilket resulterar i mindre och mer enhetliga korn.

(2) Deponeringstemperatur:

Avsättningstemperaturen påverkar ytmorfologin och kemisk sammansättning av beläggningen avsevärt. Generellt sett accelererar högre deponeringstemperaturer deponeringshastigheten men kan också öka inre spänningar, vilket leder till bildandet av sprickor. Chen et al. hittade detTaC-beläggningarframställda vid 800°C innehöll en liten mängd fritt kol, medan beläggningarna vid 1000°C huvudsakligen bestod av TaC-kristaller.

(3) Deponeringstryck:

Beläggningstrycket påverkar i första hand kornstorleken och beläggningshastigheten för beläggningen. Studier visar att när avsättningstrycket ökar, förbättras avsättningshastigheten avsevärt och kornstorleken ökar, även om beläggningens kristallstruktur förblir i stort sett oförändrad.

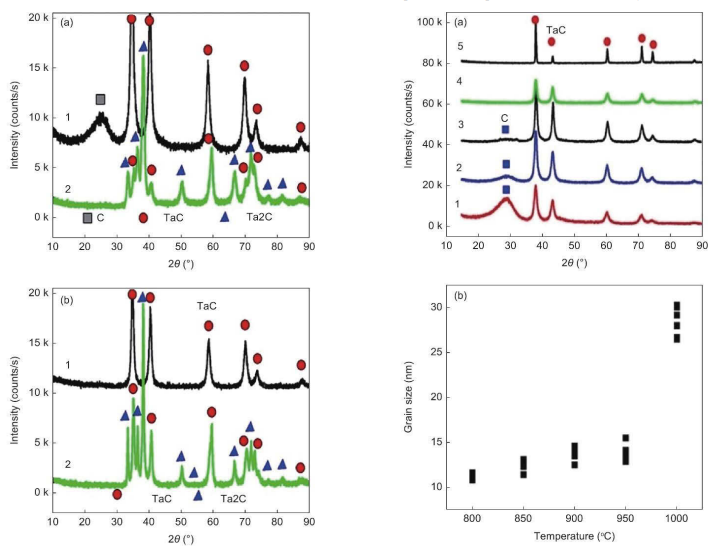

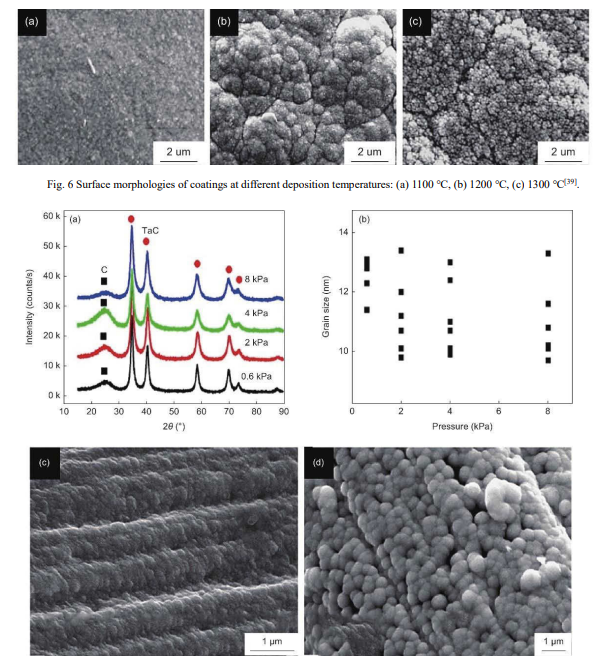

Figur 4

Bild 5

Figurerna 4 och 5 illustrerar effekterna av H2-flödeshastighet och avsättningstemperatur på beläggningarnas sammansättning och kornstorlek.

Figur 4: Visar effekten av olika H2-flöden på sammansättningen avTaC-beläggningarvid 850°C och 950°C. När H2-flödet är 100 ml/min, består beläggningen huvudsakligen av TaC med en liten mängd Ta2C. Vid högre temperaturer resulterar tillsatsen av H2 i mindre och mer enhetliga partiklar.

Figur 5: Visar förändringarna i ytmorfologi och kornstorlek hosTaC-beläggningarvid olika deponeringstemperaturer. När temperaturen ökar, växer kornstorleken gradvis och övergår från sfäriska till polyedriska korn.

Utvecklingstrender

Aktuella utmaningar:

Även omTaC-beläggningaravsevärt förbättra prestandan hos kolbaserade material, den stora skillnaden i termiska expansionskoefficienter mellan TaC och kolsubstratet kan leda till sprickor och sprickor vid höga temperaturer. Dessutom en singelTaC-beläggningkan fortfarande inte uppfylla ansökningskraven under vissa extrema förhållanden.

Lösningar:

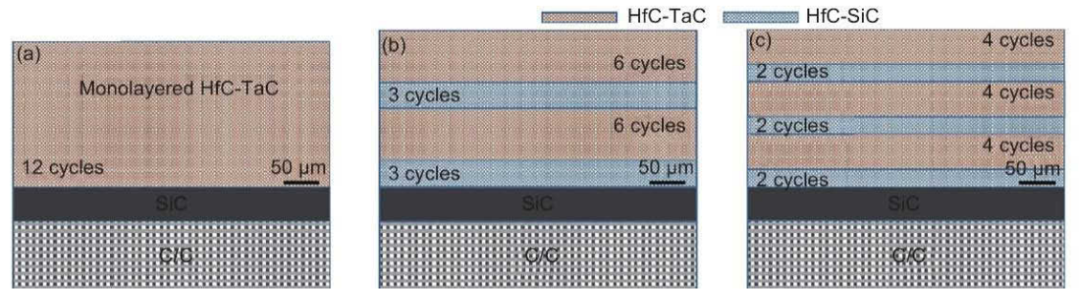

(1) Kompositbeläggningssystem:

För att täta sprickor i en enda beläggning kan flerskiktiga kompositbeläggningssystem användas. Till exempel, Feng et al. preparerade alternerande HfC-TaC/HfC-SiC-beläggningar på C/C-kompositer med hjälp av SAPS-metoden, som visade överlägsen ablationsmotstånd vid höga temperaturer.

(2) Beläggningssystem som stärker fast lösning:

HfC, ZrC och TaC har samma ansiktscentrerade kubiska kristallstruktur och kan bilda fasta lösningar med varandra för att förbättra ablationsmotståndet. Till exempel, Wang et al. framställda Hf(Ta)C-beläggningar med användning av CVD-metoden, som uppvisade utmärkt ablationsmotstånd under höga temperaturer.

(3) Gradientbeläggningssystem:

Gradientbeläggningar förbättrar den totala prestandan genom att tillhandahålla en kontinuerlig gradientfördelning av beläggningssammansättningen, vilket minskar inre spänningar och oöverensstämmelse i termiska expansionskoefficienter. Li et al. preparerade TaC/SiC-gradientbeläggningar som visade utmärkt motståndskraft mot termisk chock under flamablationstester vid 2300°C, utan observerad sprickbildning eller sprickbildning.

Bild 6

Figur 6 illustrerar ablationsmotståndet hos kompositbeläggningar med olika strukturer. Figur 6b visar att alternerande beläggningsstrukturer minskar sprickor vid höga temperaturer, vilket uppvisar optimal ablationsmotstånd. Däremot indikerar figur 6c att flerskiktsbeläggningar är benägna att spjälkas vid höga temperaturer på grund av närvaron av flera gränssnitt.

Slutsats och Outlook

Denna artikel sammanfattar systematiskt forskningsframstegen förTaC-beläggningarpå grafit, kolfiber och C/C-kompositer, diskuterar inverkan av CVD-parametrar påTaC-beläggningprestanda och analyserar aktuella frågor.

För att möta applikationskraven för kolbaserade material under extrema förhållanden behövs ytterligare förbättringar av ablationsmotstånd, oxidationsbeständighet och mekanisk stabilitet vid hög temperatur hos TaC-beläggningar. Dessutom bör framtida forskning fördjupa sig i nyckelfrågorna vid beredningen av CVD TaC-beläggningar, vilket främjar framsteg inom kommersiell tillämpning avTaC-beläggningar.**

Vi på Semicorex är specialiserade på SiC/TaC-belagda grafitprodukteroch CVD SiC-teknik som används i halvledartillverkning, om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com