- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Chiptillverkning: tunnfilmsprocesser

2024-10-07

Vad är den grundläggande introduktionen till tunnfilmsprocesser?

Halvledar-tunnfilmsavsättningsprocessen är en viktig komponent i modern mikroelektronikteknik. Det innebär att konstruera komplexa integrerade kretsar genom att deponera ett eller flera tunna lager av material på ett halvledarsubstrat. Dessa tunna filmer kan vara metaller, isolatorer eller halvledarmaterial, som var och en spelar olika roll i olika lager av chipet, såsom ledning, isolering och skydd. Kvaliteten på dessa tunna filmer påverkar direkt prestanda, tillförlitlighet och kostnad för chipet. Därför är utvecklingen av tunnfilmsavsättningsteknologi av stor betydelse för halvledarindustrin.

Hur klassificeras tunnfilmsprocesser?

För närvarande inkluderar vanliga tunnfilmsavsättningsutrustning och teknikerFysisk ångdeposition (PVD), Chemical Vapor Deposition (CVD) och Atomic Layer Deposition (ALD). Dessa tre tekniker skiljer sig markant i sina avsättningsprinciper, material, tillämpbara filmskikt och processer.

1. Physical Vapor Deposition (PVD)

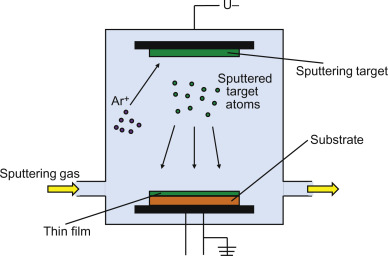

Physical Vapor Deposition (PVD) är en rent fysisk process där material förångas genom förångning eller sputtering och sedan kondenseras på substratet för att bilda en tunn film.

Vakuumavdunstning: Material upphettas till förångning under höga vakuumförhållanden och avsätts på substratet.

Sputtring: Gasjoner som genereras av gasurladdning bombarderar målmaterialet med hög hastighet och lösgör atomer som bildar en film på substratet.

Jonplätering: Kombinerar fördelarna med vakuumavdunstning och sputtering, där det förångade materialet delvis joniseras i urladdningsutrymmet och attraheras till substratet för att bilda en film.

Egenskaper: PVD innebär endast fysiska förändringar utan kemiska reaktioner.

2. Kemisk ångdeposition (CVD)

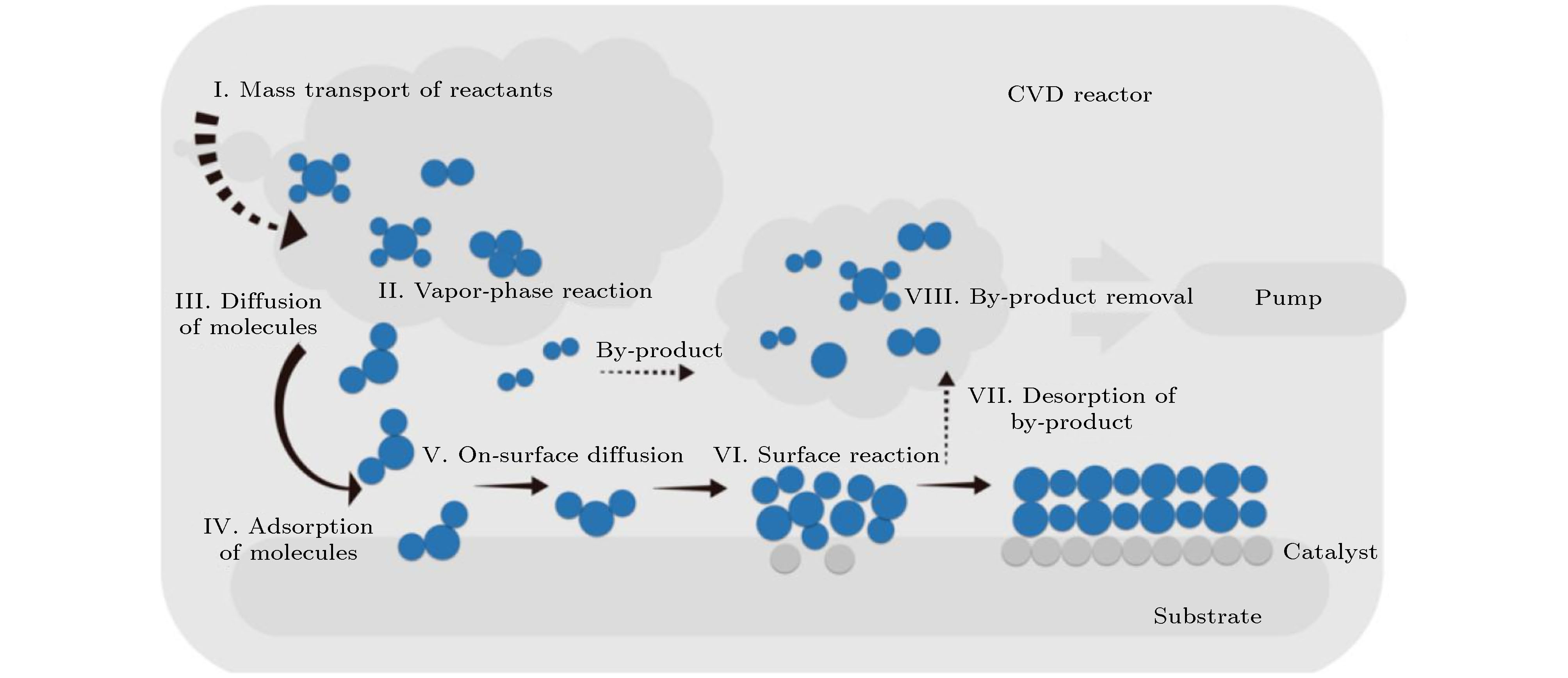

Chemical Vapor Deposition (CVD) är en teknik som involverar kemiska reaktioner i gasfas för att bilda fasta tunna filmer på substratet.

Konventionell CVD: Lämplig för avsättning av olika dielektriska och halvledarfilmer.

Plasma-Enhanced CVD (PECVD): Använder plasma för att öka reaktionsaktiviteten, lämplig för lågtemperaturavsättning.

High-Density Plasma CVD (HDPCVD): Tillåter samtidig avsättning och etsning, och erbjuder utmärkta kapaciteter för att fylla mellanrum med högt sidförhållande.

Sub-atmosfärisk CVD (SACVD): Uppnår utmärkta hålfyllningsförmåga under högtrycksförhållanden genom att använda mycket reaktiva syreradikaler som bildas vid höga temperaturer.

Metal-Organic CVD (MOCVD): Lämplig för halvledarmaterial som GaN.

Kännetecken: CVD involverar gasfasreaktanter som silan, fosfin, boran, ammoniak och syre, och producerar fasta filmer som nitrider, oxider, oxynitrider, karbider och polykisel under hög temperatur, högt tryck eller plasmaförhållanden.

3. Atomic Layer Deposition (ALD)

Atomic Layer Deposition (ALD) är en specialiserad CVD-teknik som involverar alternerande pulserande introduktioner av två eller flera reaktanter, vilket uppnår exakt enatomär-lagerdeposition.

Termisk ALD (TALD): Använder termisk energi för prekursoradsorption och efterföljande kemiska reaktioner på substratet.

Plasma-Enhanced ALD (PEALD): Använder plasma för att öka reaktionsaktiviteten, vilket möjliggör snabbare avsättningshastigheter vid lägre temperaturer.

Egenskaper: ALD erbjuder exakt filmtjocklekskontroll, utmärkt enhetlighet och konsistens, vilket gör den mycket lämplig för filmtillväxt i djupa dikesstrukturer.

Hur tillämpas olika tunnfilmsprocesser i chips?

Metalllager: PVD används främst för att avsätta ultrarena metall- och övergångsmetallnitridfilmer, såsom aluminiumkuddar, hårda metallmasker, kopparbarriärlager och kopparfrölager.

Al pad: Limkuddar för PCB.

Metallhård mask: Vanligtvis TiN, används i fotolitografi.

Cu-barriärskikt: Ofta TaN, förhindrar Cu-diffusion.

Cu-frölager: ren Cu eller Cu-legering, används som ett frölager för efterföljande galvanisering.

Dielektriska skikt: CVD används huvudsakligen för att avsätta olika isoleringsmaterial som nitrider, oxider, oxynitrider, karbider och polykisel, som isolerar olika kretskomponenter och minskar störningar.

Gate Oxide Layer: Isolerar grinden och kanalen.

Interlayer Dielectric: Isolerar olika metallskikt.

Barriärlager: PVD används för att förhindra metalldiffusion och skydda enheter från kontaminering.

Cu-barriärskikt: Förhindrar koppardiffusion, vilket säkerställer enhetens prestanda.

Hårda masker: PVD används i fotolitografi för att hjälpa till att definiera enhetsstrukturer.

Metallhård mask: Vanligtvis TiN, används för att definiera mönster.

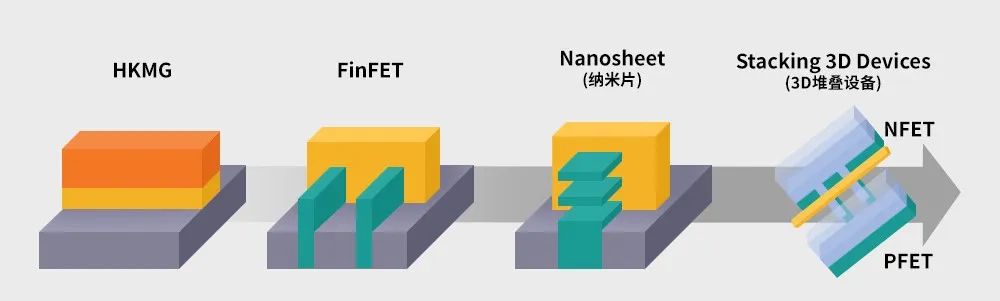

Self-Aligned Double Patterning (SADP): ALD använder distansskikt för finare mönster, lämpliga för tillverkning av fenstrukturer i FinFET.

FinFET: Använder spacer-lager för att skapa hårda masker vid kanterna av kärnmönster, vilket uppnår rumslig frekvensmultiplikation.

High-K Metal Gate (HKMG): ALD används för att deponera material med hög dielektricitetskonstant och metallgate, vilket förbättrar transistorns prestanda, särskilt i 28nm och under processer.

High-K dielektriskt skikt: HfO2 är det vanligaste valet, med ALD som den föredragna beredningsmetoden.

Metal Gate: Utvecklad på grund av inkompatibiliteten hos Hf-element med polysilikonportar.

Andra tillämpningar: ALD används också i stor utsträckning i kopparinterconnect diffusionsbarriärskikt och andra tekniker.

Copper Interconnect Diffusion Barrier Layer: Förhindrar koppardiffusion och skyddar enhetens prestanda.

Från ovanstående introduktion kan vi observera att PVD, CVD och ALD har unika egenskaper och fördelar och spelar oersättliga roller i halvledartillverkning. PVD används främst för metallfilmavsättning, CVD lämpar sig för olika dielektriska och halvledarfilmavsättningar, medan ALD utmärker sig i avancerade processer med sin överlägsna tjocklekskontroll och stegtäckningsförmåga. Den kontinuerliga utvecklingen och förfining av dessa tekniker ger en solid grund för framstegen inom halvledarindustrin.**

Vi på Semicorex är specialiserade påCVD SiC/TaC-beläggningskomponentertillämpas i halvledartillverkning, om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com