- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hur tillverkas keramiska elektrostatiska chuckar egentligen?

2024-10-11

Traditionella metoder för klämning av skivan inkluderar mekanisk klämning som vanligtvis används i traditionella mekaniska industrier och vaxbindning, som båda lätt kan skada skivan, orsaka skevhet och förorena den, vilket avsevärt påverkar bearbetningsprecisionen.

Hur utvecklades vakuumchuckar och varförKeramiska elektrostatiska chuckarFöredrar?

Med tiden utvecklades vakuumchuckar gjorda av porös keramik. Dessa chuckar använder det negativa trycket som bildas mellan kiselskivan och den keramiska ytan för att hålla kvar skivan, vilket kan orsaka lokal deformation och påverka planheten. Därför har de senaste årenkeramiska elektrostatiska chuckar, som ger en stabil och enhetlig adsorptionskraft, förhindrar kontaminering av skivor och effektivt kontrollerar temperaturen på kiselskivor, har blivit det idealiska klämverktyget för ultratunna skivor.

Hur är produktionsprocessen avKeramiska elektrostatiska chuckarUtfört?

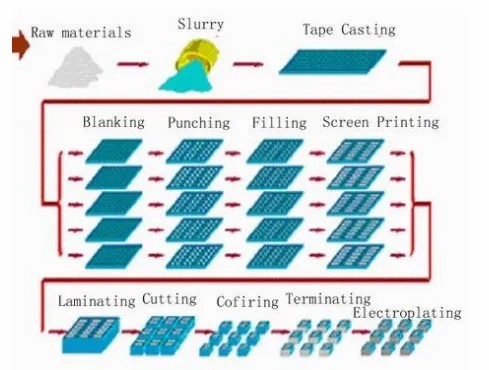

Generellt används flerskikts keramisk sambränningsteknik, vilket inkluderar processer som tejpgjutning, skivning, screentryck, laminering, varmpressning och sintring.

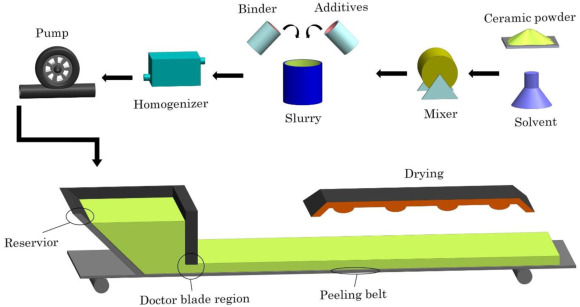

För Coulomb-typelektrostatiska chuckar, innehåller det dielektriska skiktet inte ledande material. Det innebär att man blandar keramiska pulver, lösningsmedel, dispergeringsmedel, bindemedel, mjukgörare och sintringshjälpmedel för att skapa en stabil slurry. Denna uppslamning beläggs sedan med ett schaberblad, torkas och skivas för att bilda keramiska gröna ark av en specifik tjocklek. För JR-typelektrostatiska chuckar, ytterligare resistivitetsjusterare (ledande material) blandas för att uppnå den erforderliga resistansen hos J-R-skiktet, följt av tejpgjutning för att bilda de gröna arken.

Screentryck används främst för att förbereda elektrodskiktet. Konduktiv pasta hälls först i ena änden av screentryckplåten. Under verkan av skrapan på siktskrivaren passerar den ledande pastan genom nätöppningarna på siktplattan och avsätts på substratet. Tryckprocessen är avslutad när skrapan sprider silverpastan jämnt genom silnätet.

De gröna keramiska arken staplas i önskad ordning (substratskikt, elektrodskikt, dielektriskt skikt) och antal skikt. De pressas sedan ihop under specifika temperatur- och tryckförhållanden för att bilda en komplett grön kropp. Det är avgörande att se till att trycket fördelas jämnt över hela ytan av greenkroppen för att garantera jämn krympning under kompressionen.

Slutligen genomgår hela den gröna kroppen integrerad sintring i en ugn. En lämplig temperaturprofil måste upprättas för att säkerställa kontroll över planhet och krympning under sintringsprocessen. Det rapporteras att Japans NGK kan kontrollera krympningshastigheten för pulvret under sintring till cirka 10 %, medan de flesta inhemska tillverkare fortfarande har en krympningshastighet på 20 % eller mer.**

Vi på Semicorex har erfarenhet av att tillhandahålla lösningar av Keramiska elektrostatiska chuckarochandra keramiska materialtillämpas i halvledar- och PV-sektorer, om du har några frågor eller behöver ytterligare information, tveka inte att kontakta oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com